焊縫應根據結構的重要性、荷載特性、焊縫形式、工作環(huán)境以及應(yīng)力狀態等情況,按下述原則分別選用不同的質量等(děng)級。

1、在需要進行疲勞計算的構件中,凡對接焊縫均應焊透,其質量(liàng)等級為:

1) 作用力垂直於焊縫長度方向的橫向對接焊縫(féng)或T形對(duì)接與角(jiǎo)接組合焊縫,受拉(lā)時應為一(yī)級,受壓時應為二級;

2)作用力平行於焊縫長度方向的縱向對接焊縫(féng)應為二級。

2、不需要計算疲勞的(de)構(gòu)件中,凡要求與(yǔ)母材等(děng)強的對接焊縫應予焊透,其質量等級(jí)當受拉(lā)時應不低於二級,受(shòu)壓時宜為二級

3、重級工作製和起(qǐ)重量Q≥50t吊車梁的腹板與L冀緣之間以(yǐ)及吊車析架上弦杆與節(jiē)點板之(zhī)間的T形接頭焊縫(féng)均要求焊透.焊縫形式一(yī)般為對(duì)接與角接(jiē)的組合焊縫,其質量(liàng)等級不應(yīng)低於二級.

4、不要求焊透的“I”形接頭采用的角焊縫或部分焊透的對接與角接組合焊縫,以及搭(dā)接連接采用的角焊縫,其質量等級為:

1)對直接承受動(dòng)力荷載且需要驗算疲勞的結構(gòu)和(hé)吊車起重量等於或大於50t的中級工作製吊車梁,焊(hàn)縫的外觀質量標準應符合二級 ;

2) 對其他結(jié)構,焊縫的(de)外觀質量(liàng)標準可為二級。

外觀檢查一(yī)般用目測,裂紋的檢查(chá)應輔以(yǐ)5 倍放大鏡並在(zài)合適的光照(zhào)條件下(xià)進(jìn)行,必(bì)要(yào)時可(kě)采用磁粉探傷或滲透(tòu)探傷,尺寸(cùn)的(de)測量應用量(liàng)具、卡規。

焊縫外觀(guān)質量應符(fú)合(hé)下列規定:

1、一級焊縫不得存在(zài)未焊滿、根部收縮、咬邊和接頭不良等缺陷,一級焊縫和二級焊縫不得(dé)存在表麵氣孔(kǒng)、夾渣、裂紋(wén)和電弧擦傷等缺陷;

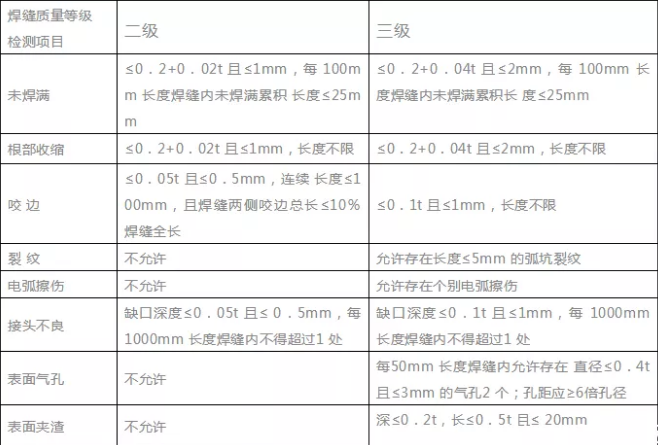

2、二級焊縫的外觀質量除(chú)應(yīng)符合本條第一款(kuǎn)的要求外,尚應滿足下表的有關規定;

3、三級焊(hàn)縫的外觀質量應符合下表有(yǒu)關規定。

設計要求(qiú)全焊透的焊縫,其(qí)內部缺陷的檢驗應符(fú)合下列要求:

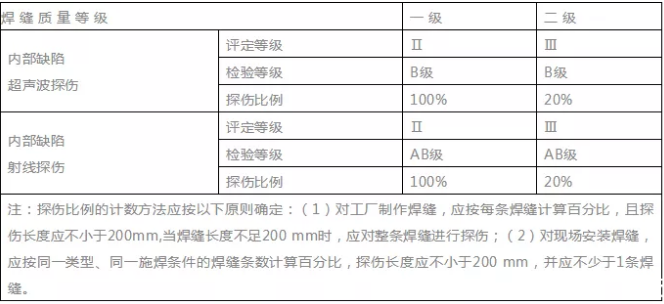

1、一級焊(hàn)縫應進行100%的檢驗,其合格等級應為現行國家標準《鋼焊縫手工超聲波探傷方法及質量分級法》(GB 11345)B 級檢驗的Ⅱ級及Ⅱ級以上;

2、二(èr)級焊縫應(yīng)進行抽檢,抽檢比例(lì)應不小於20%,其合格(gé)等級應(yīng)為現行(háng)國家標準《鋼焊縫手工超(chāo)聲波探傷(shāng)方(fāng)法及質量(liàng)分級法》(GB 11345)B級檢驗的Ⅲ級及Ⅲ級以上。

3、全焊透的三級焊縫可不進行(háng)無損檢測。

4、焊接球節點網架焊縫的超聲波(bō)探傷方法及缺陷分級應符合國家現行(háng)標準JG/T203-2007《鋼結構(gòu)超聲波探傷及質量分級法》的規定。

5、螺栓球節點網(wǎng)架焊縫的超聲(shēng)波探傷方法及缺陷分級應符合國家(jiā)現行標準JG/T203-2007《鋼(gāng)結構(gòu)超聲波探傷及(jí)質量分級(jí)法》的規定。

6、箱形構(gòu)件隔板電(diàn)渣焊焊縫無損檢測結果除(chú)應符合GB50205-2001標準(zhǔn)第(dì)7.3.3 條(tiáo)的有關規定外,還(hái)應(yīng)按附錄C 進行焊縫熔透寬度、焊縫(féng)偏移檢測。

7、圓管T、K、Y 節點焊縫的(de)超聲波探傷方法(fǎ)及缺陷分級應符合GB50205-2001標準附錄D的規定。

8、設計文件指定進行射線探傷(shāng)或超聲波探傷不能對缺陷性質作出判斷時,可采(cǎi)用(yòng)射線探傷進行檢測(cè)、驗證。

9、射線探傷應符合現行國家標準《鋼熔化(huà)焊對接接頭射線照相和質量分(fèn)級》(GB 3323)的規定,射線照(zhào)相的質量等級應符合AB 級的要求。一級焊(hàn)縫評定合(hé)格等級應為《鋼熔化焊對接(jiē)接頭射線照相和質量分級》(GB 3323)的Ⅱ級及Ⅱ級以上,二級焊縫評定合格等(děng)級應為《鋼熔化焊對接接頭射線(xiàn)照相和質量分級》(GB 3323)的Ⅲ級及(jí)Ⅲ級以上。

10、以下情況之一應進行表麵檢測:

1)外觀檢查發現裂紋時,應對(duì)該(gāi)批中同類焊縫進行100%的表麵檢測(cè);

2)外觀檢查懷疑有裂紋時,應對懷疑的部(bù)位進(jìn)行表麵探(tàn)傷(shāng);

3)設計圖紙規(guī)定進行表麵探傷時;

4)檢查員認為有必要時。

鐵磁性材料應采用磁粉探傷進行表麵缺陷檢測。確因(yīn)結構原(yuán)因或材料(liào)原因不能使用磁粉探傷時,方可采用滲透探傷。

設計要求全焊透的(de)一、二級焊(hàn)縫應采用超聲波探傷進行內部(bù)缺陷的檢驗,超聲波探傷不(bú)能對缺陷作出判斷時,應采用射線(xiàn)探傷,其(qí)內(nèi)部缺陷分級及探傷方(fāng)法應符合現行國家標準《鋼焊縫手工(gōng)超聲波探傷方法和探傷結果分級(jí)》GB11345或(huò)《鋼熔化焊對接接頭射結照相和質量分級》GB3323的規定。

焊(hàn)接球節點網架(jià)焊縫、螺栓球節點網架焊縫及圓(yuán)管T、K、Y形點相貫線焊縫,其內(nèi)部缺陷分級及探傷方法應分別符合國家現行標準JG/T203-2007《鋼(gāng)結構超聲波探傷及質(zhì)量分級法》、《建築鋼結構焊接技術規程》JGJ81的規定。一級、二級(jí)焊(hàn)縫的(de)質量等級(jí)及缺陷分級應符合下表的規定。

二級焊縫質(zhì)量等級及(jí)缺陷分(fèn)級

說明:根(gēn)據結構的(de)承載情(qíng)況(kuàng)不同,現行國家標準《鋼結構設計規範(fàn)》GBJ17中將焊(hàn)縫的質量為(wéi)分三個質量等級。內部缺陷的檢測一般可用超聲波探傷和射線探傷。射線探傷具有直觀性(xìng)、一致性好的優點,過(guò)去人們覺得射線探傷可靠、客觀。但是(shì)射線探傷成本高、操作程序複雜、檢測(cè)周期長,尤其是鋼結構中大多為T形接頭和角(jiǎo)接頭,射線檢測的效差,且射線探傷(shāng)對裂紋、未熔合等危害性缺陷的檢出率低。超聲波探傷則正好(hǎo)相反,操作程序簡單、快(kuài)速,對各種接頭形式的適應性好,對裂紋、未熔合的檢測(cè)靈敏度高,因此世界上很多國家對(duì)鋼(gāng)結構(gòu)內部質量的(de)控製采(cǎi)用(yòng)超(chāo)聲波探傷,一般已不采用射(shè)線探傷。

隨著大型空間(jiān)結構應用的不斷增加,對於薄壁大曲率T、K、Y型相貫接頭(tóu)焊縫探傷,國家現行行業標準《建築(zhù)鋼(gāng)結構焊接技術規程》JGJ81中給出了相應(yīng)的超聲波探傷方法和(hé)缺陷分級。網架結構焊縫探(tàn)傷應按現行國家標準JG/T203-2007《鋼結(jié)構超(chāo)聲波探傷及質量分級法》的規定執行。

本規(guī)範規定要求全焊透的(de)一級焊縫100%檢驗,二級焊縫的局部檢驗定為抽樣檢驗。鋼結(jié)構(gòu)製作一般較長,對每條焊縫按(àn)規定的百(bǎi)分比(bǐ)進行探傷(shāng),且每(měi)處不小於200mm的規定,對保證每條焊縫質量是有利的。但(dàn)鋼結構安裝焊(hàn)縫一般都不(bú)長,大(dà)部分焊縫為(wéi)梁一柱連(lián)接焊縫,每條焊縫的長度大多在(zài)250-300mm之間,采用焊縫條數計數抽樣檢測是可行的。

1、T形接頭、十字接頭、角接接頭等要求熔透的對接和角對接組合(hé)焊(hàn)縫,其(qí)焊腳尺寸(cùn)不(bú)應小於t/4;設(shè)計有疲勞驗算要求的吊(diào)車梁或類似構件的腹板與上翼緣連接焊縫(féng)的焊腳尺寸為t/2,且不應(yīng)小於10mm。焊腳尺寸(cùn)的(de)允許偏差為0-4 mm。

檢查數量:資料全數檢查;同類焊縫抽查10%,且不應少於3條。

檢驗方(fāng)法:觀察檢查,用焊縫量規抽查測量。

說明:以上(shàng)1.對T型、十字型、角接接頭等要求焊(hàn)透的對接與(yǔ)角接組合焊縫,為減少應(yīng)力(lì)集中,同(tóng)時避免過大的焊腳尺寸,參照國內外相關(guān)規範的規定(dìng),確定了對靜載結(jié)構和動載結構的不同焊腳尺寸的要求。

2、焊縫表(biǎo)麵不得有裂紋、焊瘤等缺陷。一級、二(èr)級焊縫不得(dé)有表(biǎo)麵(miàn)氣孔、夾渣、弧坑裂紋、電弧擦(cā)傷等缺陷。且一級焊縫不許有咬邊、未焊(hàn)滿、根部收縮(suō)等缺陷。

檢查數量:每批同類(lèi)構件抽查(chá)10%,且不應少於3件;被抽查構件中,每一類型焊縫按條(tiáo)數抽查5%,且不應少於(yú)1條;每條檢查1條,總抽查數不應少於(yú)10處。

檢驗方法:觀察檢查或使用放大鏡、焊縫(féng)量規定和鋼尺(chǐ)檢查,當(dāng)存在疑義時,采用滲透或磁粉探傷檢查。

說明:以上考慮不同(tóng)質量等級的焊縫承載要求不同,凡(fán)是嚴重(chóng)影響焊縫承載能力的缺陷(xiàn)都是嚴禁的本(běn)條對嚴重影響焊縫承載能力外觀質量要求列入主控項目,並給出了外觀(guān)合格質量要求。由於一、二級焊縫的重要性,對表麵氣孔(kǒng)、夾渣、弧(hú)坑裂紋、電弧擦傷應有特定不允許存在 的(de)要求,咬邊、未焊滿、根部收縮等缺陷對(duì)動載影響(xiǎng)很(hěn)大,故一級焊縫不得存在該類缺陷。