焊縫應根(gēn)據結構的重要性、荷載特性、焊縫形(xíng)式、工作環境以及應力狀態等情況,按下述原則(zé)分別選用不同的質量等級

1、在需要進行疲勞計算的構件中,凡對接焊縫均應焊透,其質量等級為

1)、 作用(yòng)力垂(chuí)直於(yú)焊縫長度方向(xiàng)的(de)橫向對接焊縫或T形對接與角接組合焊(hàn)縫,受拉時(shí)應為一級,受壓時應(yīng)為二級;

2)、作用力平行於焊縫長度方向(xiàng)的縱向對接焊縫應為二級。

2 、不需要計算疲勞的構件中,凡(fán)要求與母材等強的對接焊(hàn)縫應(yīng)予焊透,其質量等級當受拉時應不低於二級,受壓時宜為二級

3、重級工作製和起重量Q≥50t吊車(chē)梁的腹板與L冀緣之間以及吊車析架上弦杆與節(jiē)點板之間的T形接頭焊縫(féng)均要求焊透.焊縫形式一般為對接與角(jiǎo)接的組合焊縫,其質量等級不應低於二(èr)級(jí).

4 、不要求焊(hàn)透的’I’形接頭采用的角焊縫或部(bù)分焊(hàn)透的對(duì)接與角接組(zǔ)合焊縫,以及搭接連接采(cǎi)用的角焊縫,其質量等級為:

1)、對(duì)直接承受動力荷載且需要驗算疲勞的(de)結構和(hé)吊(diào)車起重量等於或大於50t的中級工作製吊車梁,焊縫的外觀質量標準應符合二級 ;

2) 、對其他結構,焊縫的外觀質量標準可為二級。

外(wài)觀檢查一般用目測,裂(liè)紋的(de)檢查應輔以5 倍放大鏡並在合適的光照條件下進行,必要時(shí)可采用磁粉探傷或滲透探傷,尺寸的測量應用量具、卡規。

焊縫(féng)外觀質量應符合下列規定:

1、一級焊縫不得存在未焊(hàn)滿、根部收縮、咬邊和接頭不(bú)良等缺陷(xiàn),一級焊縫和二級焊縫不得存在表(biǎo)麵氣孔、夾渣、裂紋和電(diàn)弧擦傷等缺陷。

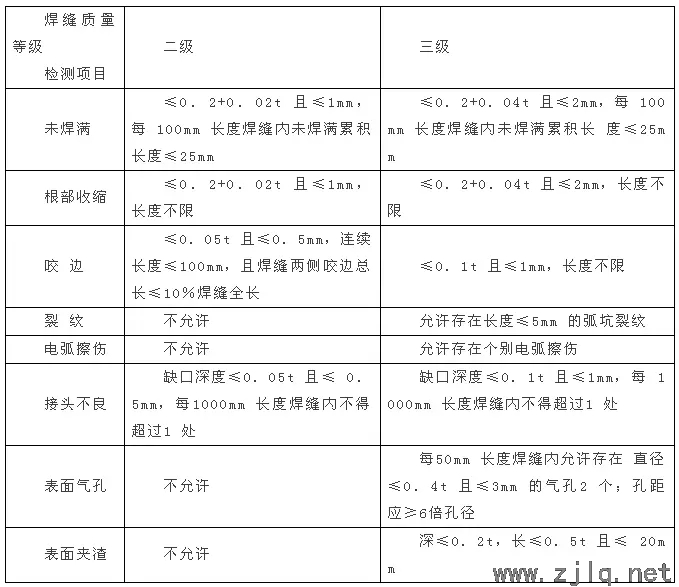

2 、二級焊縫的外觀質量除應符合本條第一款的要求外,尚應滿足下表的有關規定(dìng)。

3 、三級焊縫的外觀質量應符合下表有關規定

設計要求全焊透的焊縫內部(bù)缺(quē)陷的檢驗應符(fú)合下列要(yào)求

1 、一(yī)級焊縫應進行100%的檢驗,其合格等級應(yīng)為現行(háng)國家標準《鋼焊(hàn)縫手工超聲波探傷方法及質量分級法》 (GB 11345)B 級檢驗的Ⅱ級及Ⅱ級以上。

2、 二級焊縫應(yīng)進行抽檢,抽(chōu)檢比例應不小於20%,其合(hé)格等級應為現行國家標準《鋼焊(hàn)縫手工超聲波探傷方(fāng)法及(jí)質量分級法》(GB 11345)B級檢驗的Ⅲ級及Ⅲ級以上。

3、 全焊透的三級焊縫(féng)可不進行無損檢(jiǎn)測。

4 、焊接(jiē)球節點網架焊縫的超聲波探(tàn)傷方法及(jí)缺陷分(fèn)級應符合國家現行標準JG/T203-2007《鋼(gāng)結構超聲波探傷及質量分級法》的規定。

5、 螺栓球節點網(wǎng)架(jià)焊縫的超(chāo)聲波探傷方法及缺陷分級應符合國家現行標準JG/T203-2007《鋼結構超聲波探傷及質量分級法》的規定。

6 、箱形構件隔板電渣(zhā)焊焊(hàn)縫無損檢測結果除應符合GB50205-2001標準第7.3.3 條的(de)有關規定外,還應按(àn)附錄C 進行焊縫熔透寬度、焊縫偏移(yí)檢測。

7 、圓管T、K、Y 節點焊縫的超聲波(bō)探傷方(fāng)法及缺(quē)陷分級(jí)應符合GB50205-2001標準附錄D的規定。

8、 設計文件指(zhǐ)定進(jìn)行(háng)射線探傷或超聲波探傷不能對缺陷性質作出判斷(duàn)時,可采用射線探傷(shāng)進行檢測、驗證。

9 、射線探傷應符合現行國家(jiā)標準《鋼熔化焊對接接頭射線(xiàn)照(zhào)相和質量(liàng)分級》(GB 3323)的規定,射線照相的質量等級應符合AB 級的要求。一級焊縫評定合格等級應為《鋼熔化焊對接接頭射線(xiàn)照相和質量分級》(GB 3323)的Ⅱ級及Ⅱ級以(yǐ)上,二級焊縫評定合格等級應為(wéi)《鋼熔(róng)化焊對接接頭射線照相和質量分級》(GB 3323)的Ⅲ級(jí)及Ⅲ級以上。

10 、以下情況之一應進行表麵檢測:

1)外觀檢查發(fā)現(xiàn)裂紋時,應對該批中同類焊縫進行100%的(de)表麵檢(jiǎn)測;

2)外觀檢查懷疑有裂紋時,應對懷疑的部位進行表麵探傷(shāng);

3)設(shè)計(jì)圖紙(zhǐ)規定進行表(biǎo)麵探(tàn)傷時;

4)檢查員認為有必要時。

鐵(tiě)磁性材料應采用磁粉探傷進行表麵缺陷檢測。確因結構原(yuán)因或材料(liào)原因(yīn)不能使用磁粉探傷時(shí),方可(kě)采用滲透探傷。磁(cí)粉探傷應(yīng)符合國家現(xiàn)行標準《焊(hàn)縫磁粉檢(jiǎn)驗方法和缺陷磁痕的分(fèn)級(jí)》(JB/T 6061)的規定,滲透探傷應符合國家現行標(biāo)準《焊縫滲透(tòu)檢驗方法和(hé)缺陷跡痕的(de)分級》(JB/T 6062)的規定。磁粉探傷和滲透探傷的合格標準應符合外觀檢驗的有關規定。

設計要求全焊透的一、二(èr)級焊縫應采用(yòng)超聲波探傷進行內部缺陷的檢驗(yàn),超(chāo)聲波(bō)探傷不能對缺陷作出(chū)判(pàn)斷時(shí),應采用射(shè)線探(tàn)傷,其內部缺陷分(fèn)級及探傷(shāng)方(fāng)法應符合現行國家標準《鋼焊縫手工超聲波探傷方法和探傷結果分級》GB11345或《鋼熔化焊(hàn)對接接頭射結照相和質量分級》GB3323的規定。

焊接球節點網架焊縫、螺栓球節點網架焊縫及圓管T、K、Y形點相貫線焊縫,其內部缺陷分(fèn)級(jí)及探傷方法應(yīng)分別符合國家現行標準JG/T203-2007《鋼結構超聲波探傷及質量分級法》、《建築鋼結構焊接技(jì)術(shù)規程》JGJ81的規定。一級、二級焊縫的質量等級及缺(quē)陷分(fèn)級應(yīng)符合(hé)下表的規定。

一、二級焊縫質量等級及缺陷分級

說明:根據結構的(de)承載情況不同,現行國(guó)家(jiā)標準《鋼結構設計規範》GBJ17中將(jiāng)焊縫(féng)的質量為(wéi)分三個質量等級。內部缺陷的檢測一般可用超聲波探(tàn)傷和射線探(tàn)傷。射線探傷具有直(zhí)觀性、一致性好的優點,過去人們覺得射線(xiàn)探傷可(kě)靠、客觀。但是射線探傷成本高、操作程序複雜、檢測周期長,尤其是鋼(gāng)結構中(zhōng)大多為(wéi)T形接頭和角接頭,射線檢測的效差,且射線探(tàn)傷對裂紋、未熔合等危害性缺陷的檢出率低。超聲波探傷則正(zhèng)好相(xiàng)反,操作程序簡(jiǎn)單、快速,對各種接頭形式的適(shì)應性好,對裂紋、未熔合的檢測靈(líng)敏度高,因此(cǐ)世界上很多國家對鋼結構內部質量的控製采用超(chāo)聲(shēng)波探傷,一般已不采用射線探傷。