本文(wén)闡述了現場質量(liàng)檢測在(zài)鋼網架結構工程中的意義,並針對當今鋼網架結構在工程中容易出現的問題,提出相應的檢(jiǎn)測方法,同(tóng)時結合網架(jià)工程的檢測實例,闡明了(le)現場質量檢測在鋼網(wǎng)架工程中的重要性和必要性。

關鍵詞:鋼網(wǎng)架(jià)結構 質量檢(jiǎn)測

隨著社會的發(fā)展,大跨度空間結構的應用日趨(qū)增多,鋼網架結構以它的受力合理,造價經濟,外(wài)形多變美(měi)觀而廣泛應用於大型體育場館(guǎn)、工業廠房、大型展廳(tīng)等建(jiàn)築場所。網架結構受力合理,是因(yīn)為其受力呈空間工作狀態,作為網架的所有杆件都能參(cān)與工作,其剛度和整體性明顯優於平麵結構(gòu),具有良(liáng)好的抗震性(xìng)能。同時,網(wǎng)架結構的理論研究日趨成熟,電算技(jì)術不斷(duàn)完備,且高強材料的應用,杆件與節點製(zhì)作的定型化、工業化及簡便有效、不斷創新的施工方法為建築領域(yù)鋼結構網架的發展創造(zào)了條件。

網架結構一般空間跨度較大,但在拚裝(zhuāng)成整體之前,還不能起到空間(jiān)作用,且施工比一般平麵結構(gòu)複雜,安(ān)裝(zhuāng)技術和精確(què)程(chéng)度要求較高,因而(ér)在(zài)網架工程施工中,應(yīng)嚴格按照《鋼結構工程施工質量驗收規範(fàn)》(GB50205)、《網架工程質量檢驗評定標準》(JGJ78)及《建築結構檢測技術標準》等進行檢測(cè)及工程質量控製。根據上述標準內容(róng)和網架的具體特點,可從以下內(nèi)在因素加(jiā)強和完善網架特別是大型異型網架工程的現場質量檢(jiǎn)測,對控製網架工程質量(liàng)十分重要。

1 杆件(jiàn)應力測試

網架(jià)施工分製作和安裝兩個過(guò)程,一般部件製作在工廠完成,而在工地現場進行安裝。杆件在下料或機器加工過程中難免存在一定的偏(piān)差,現場安裝(zhuāng)時,又受環境(jìng)、溫度、安裝(zhuāng)工藝及前期工程中支座軸線及標(biāo)高等因素(sù)影響,使得網架在拚裝過程中產生附加應力,導(dǎo)致局(jú)部杆件的實際受力與設計相差較大,甚至危及網架(jià)的安(ān)全使用。例如,某高校體育館網架為54.0m×54.0m的焊接正放四(sì)角錐形式,檢測中(zhōng)對部分(fèn)主要受力杆件進行了應力監控測試,該網架係現場高空拚裝,由於偏差累計,造成個別支座點偏差較大,而施工單位采用滑(huá)輪倒鏈施加外力,強行糾偏,使得所測個別杆件應力幾乎達(dá)到屈服強度,因檢測時及時發現了該嚴重的錯誤施工法,立即製止並避免了該作法可能造成的不利後果。因此,為保證網架的工程質量,對網架特別是大型(xíng)、異性網架的杆件應力進行測試是尤為必要的。

測(cè)試應力的杆件一般可選擇設計內力較(jiào)大的杆(gǎn)件、支座附近杆件、在同一節點球上規格變化較大(dà)的較小規格杆件,方法采用粘貼應變片。為了消除溫度影響,應變片采用全橋或半橋溫(wēn)度自動補償法;應(yīng)變片在杆件同一截麵兩個或(huò)四(sì)個對稱位置分別粘貼,以利於分析杆件軸向受力與(yǔ)彎曲受力狀況。這樣,可以在網架不同受荷階段得到相應狀況下的杆件(jiàn)應力,同時也可監(jiān)控焊接工藝或網架吊裝對杆件的影響程度。這一點曾在(zài)對某大型懸挑網(wǎng)架檢測時起到(dào)了明顯的效果,該懸挑網架根部下弦處杆件規格為Φ159×12,一端采(cǎi)用螺栓球節點,一端與焊接球支座焊接(jiē)連接(jiē),施工時(shí)先把螺栓球一(yī)端(duān)的網格節點拚完後開始焊接支座處(chù)一端,焊完後發現杆件中部普遍向上起拱變曲,最大變(biàn)形達5~6mm,因為杆件當(dāng)時並未受其它外力作用,為找其原(yuán)因,對杆件焊接端采用了不同的工藝焊接,同時測(cè)試其杆件應(yīng)力變化,經測(cè)試分析(xī),發現主要是焊接(jiē)工藝不當加之冬季施工,造成焊縫收縮不勻(yún),其中焊接產生的附加彎曲應力達43.8Mpa,後(hòu)經改變焊接工(gōng)藝,對每根杆(gǎn)件(jiàn)采用多次對稱施焊,有效的消除了杆(gǎn)件彎曲現象(xiàng)。

杆件(jiàn)應力測試,不可能直接反映全部設(shè)計荷(hé)載下(xià)的應力值,但(dàn)從所測部分網架(jià)杆(gǎn)件在不同荷載階段的應(yīng)力表明,其應力與受荷大小基本呈(chéng)線性比例關係,因此可由一定荷載下的應力推算出全部設計荷載下的相應杆件應力,為科學真實的分析網架受力提供重要依據。

2 支座的反力及相對高差調整網架支座的受力狀況,直(zhí)接影(yǐng)響網架及下部支撐結構的受力,要消除支座不合理受力的影響,一方麵控製和減小多種因素造成的累積偏差(chà),另一方麵應(yīng)嚴格(gé)要(yào)求土建工程對(duì)支座軸線和標高的控(kòng)製。工程中(zhōng)如因上述原因造成網架支座偏(piān)差較大和懸空現象(xiàng)時(shí),就應進行支座相對高差和支座(zuò)反力調整,以保證網架及下部結構的受力安全。例如某周邊支(zhī)承的焊接球節點網架(jià),共(gòng)52個支(zhī)座,高空拚裝完成後,在自重下有懸空支座25個,占全部支座的48%,其中個別支座附近的杆件應力也達相應荷載下設(shè)計應力值的140%~200%,而懸空支(zhī)座附近杆件(jiàn)應(yīng)力(lì)遠遠小於設計應力,為消除該應力重分布對網架和下部結構的不利影響,檢測中對該(gāi)網架的支座反力進行了(le)調整,通(tōng)過(guò)力傳感器和同步液壓頂升係統對懸空支座(zuò)進行墊塞鋼板,使(shǐ)支座最(zuì)終受力與設計(jì)值基(jī)本相(xiàng)符,經多年使(shǐ)用後效果良好。因此,特殊情況下對支座反力進行調整(zhěng)也是十分(fèn)重要的檢測手段(duàn)。

實際上,《鋼結構工程(chéng)施工質量(liàng)驗收規範》(GB50205)和《網架工程質量檢驗(yàn)評定標準》(JGJ78)中均對網架的安裝偏差提(tí)出(chū)相(xiàng)應(yīng)的(de)要求,其目的就是要保證網架的實際受(shòu)力狀況與設計相符,而對相對高差較(jiào)大或懸空的支座(zuò)進(jìn)行調整,也是為保證網架的合理受力及下部支承結構的安全,因此支座的反力及高差調整應(yīng)當以受力合理為前提。

通過對一些網架工程(chéng)中支座相對高差的檢測,發現支座高差偏(piān)大主要是由於拚裝偏差或焊接應力引起附加變(biàn)形造成,通過支座調整,可消(xiāo)除該附加變形對網架局部受力造成的不利(lì)影響(xiǎng),所以在(zài)對支座(zuò)調整過程中,應當以相應支座處杆件的受力安全為重點,不(bú)能盲目追求相對標高(gāo)的一致而不考慮受力。例(lì)如,在一個柱點支承的廠房網架檢測中,個別支座相對高差較大(dà),其中最低與最高(gāo)支座相對高差達81mm,相鄰支座(zuò)最大相對高差為42mm,均(jun1)超出了標準規(guī)範的要(yào)求,而施工單(dān)位為了減小(xiǎo)支座相(xiàng)對高差,僅對較低支座盲目頂(dǐng)升,導致該支(zhī)座處的下弦(xián)杆彎曲變形,相鄰支座出(chū)現懸空,檢測中發現後,立即製止了該(gāi)錯誤做法。經分析原因,造成支座相對高差較大(dà)主要是由於網架(jià)分塊吊裝(zhuāng)後在高空對支座杆件拚(pīn)裝時偏差較大引(yǐn)起,因此調整(zhěng)中,要求對頂升導致杆件變形的支座高度進行降低複原,對較高支座的豎向肋(lèi)板適當降低,並對偏差較大的支座杆件進行了調整,確保網架受力合理的同時,減小了最低(dī)與(yǔ)最高支座高差及相鄰支座高差,滿足(zú)了規範要求。

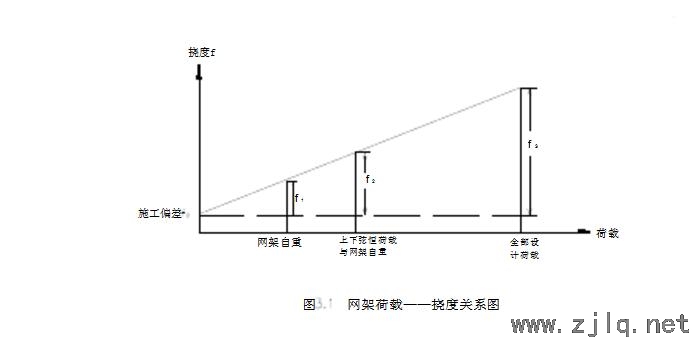

3 網架撓度測試網架(jià)結構的撓度,是設計和施工質量的綜合反映,一般包含網架的自重撓度、屋麵結構全部安裝完畢後的恒載撓度及網架分條(分塊)、高空滑移等施工時出現的撓度。按照《網架結構工程質(zhì)量檢驗評定標準》(JGJ78-91)的規定,所測的撓(náo)度值不(bú)得超過相應設計值的15%,因此(cǐ)在對網(wǎng)架撓度實際檢測(cè)中,應嚴格按照標準要求進行評定。在對一些網架的檢測過程中,發現部分施(shī)工單位的自檢資料中經常存在以下問題:有的把網架自重或(huò)受(shòu)部分荷載(檁條、屋麵板、馬道等)下(xià)的撓度測量值與全部設計荷載下的設計撓度值進行比較和評定,有的把實測撓度與《網架結構設計與施工規程》中對設計要求的容許撓度不大於L/250(L為跨度、用作屋蓋)或L/300(L為跨度、用作樓層(céng))進行比較評定,這顯然是不合適的,前者是荷載狀況沒有對應,後者是對設計提出的要求,也就是要(yào)求網架設計應當選擇恰當(dāng)的形式和剛度,這樣,一旦設計的形式和剛度確(què)定,隻有網(wǎng)架的計算撓度才與相應荷載狀況下的實測撓度具有可比性,其實測撓度也才能(néng)真正(zhèng)反映網架的設計與施工(gōng)質量。網架的撓度一般應在不同受(shòu)荷階段分別測試,因網架工(gōng)程拚裝完成後,實測撓度結果中除撓度值外,難免存在施工偏差,撓度(dù)值隨荷載變化基本呈線性變化(huà),而施工偏差一般不隨荷載變(biàn)化而變化,因此,網架在相應荷載下以至全部設計荷載下的撓(náo)度f=f0+fi,其受力狀況與相應撓度值如圖3.1所示。

4 焊縫質量檢測通常網(wǎng)架(jià)有焊接空心球節點(diǎn)、螺栓球節點及焊接(jiē)鋼板節點等形式,尤以(yǐ)前兩種形(xíng)式最為常見。然而不論何種節點,作為鋼結構的主要連接方法,焊接焊縫的質量對網架(jià)結構的安全起著尤為重要的(de)作用。

一般焊接鋼板(或焊接空心球)節(jiē)點本(běn)身焊縫、焊接球的管球連接焊縫、螺栓球(qiú)的鋼管與錐(zhuī)頭(tóu)(封板)焊(hàn)縫及球節點上的吊車懸掛點焊縫等級要求較高,因(yīn)此檢測中,除對焊縫外觀(guān)嚴格檢查的同時,要求對焊縫的內在質量按一、二級焊縫質量等級采用超聲波探傷檢測。

根據(jù)國家標準《鋼結構工(gōng)程施工質量(liàng)驗收規(guī)範》(GB50205)的要求,一級焊(hàn)縫要求100%探傷(shāng)檢測,二級焊縫要求抽查20%,施工單位應(yīng)嚴格按照該要求進行自檢,當全麵自檢認為(wéi)合格基礎上進行驗證性檢測時,可適當減少檢測數量,但檢測發現有不合格(gé)焊縫時(shí),應當加大檢測數量。在網架的焊縫質量檢測中,應當作到早檢查,早發現,對發現(xiàn)的問題認真(zhēn)分析,以消除材料、工藝、環境或人為因(yīn)素的影響,並應對可能影響安全使用的所有焊接質量進行全麵控製(zhì),否則就會產生(shēng)隱患。

例如某異型螺栓球節點網架(jià),檁托與上弦螺栓球(qiú)應采用螺栓連接,而工程中(zhōng)部分(fèn)檁托因節點球上未加工(gōng)螺孔,對檁托(tuō)與鋼球采用了焊接,檢測時發現個別焊(hàn)縫有裂紋存在,經分析,原因在於實心球材質(zhì)為碳當量較高的45號鋼,且剛度大,散熱(rè)快,而焊接(jiē)時又未采用預熱,致使焊接區域產生了(le)脆性組織(zhī),在焊接(jiē)應力和脆性組織產生時(shí)的應力共同作(zuò)用下,使焊縫出現裂紋。針對這一質量問題,結合(hé)工程實際提出了相應的解決辦(bàn)法,一是對出(chū)現裂紋的焊縫刨掉,重新(xīn)預熱焊接,另外對未出現裂紋的焊縫(féng)采取氧-乙炔火焰(yàn)後熱以消除(chú)應力和改善內部組織,經過處理後取得了(le)良好(hǎo)效果。

5 節點力學性能檢驗網架球(qiú)節點與杆件的配套檢驗,不僅是對材質,也是對(duì)焊(hàn)接質量的直接檢驗,有時也可對工程中的特殊(shū)情況進行驗證,以便更好的指導施工。在(zài)對(duì)某焊接球網架檢測中,網架在(zài)地麵拚裝完成未吊裝前,需對部分規格(gé)的杆件(jiàn)進行(háng)更換,因更換部位的節點球要(yào)重複受高溫作用,且更換會造成部分杆件與節點球(qiú)間的焊縫(féng)變寬,為檢驗該工藝對其受力(lì)性能是否(fǒu)產生影響,對其進行了兩組節點配套力學性能的(de)破壞性檢驗,其中一組試樣在加工時,一端球經高溫重(chóng)複(fù)作(zuò)用,另一端管與球間焊縫加寬,其高溫作用的(de)次數和加寬(kuān)焊縫寬度與實際更換時最不利狀況相(xiàng)同,另一組按(àn)正常(cháng)工藝加(jiā)工,經檢驗,兩組均為與焊接球(qiú)配(pèi)套的管材首先破壞,力學性能(néng)滿足標準規定(dìng)要求,從而(ér)為處理上述情(qíng)況提供了可靠依據。綜上所述,網架(jià)的(de)任何(hé)環節都是(shì)相互(hù)影響,相互製約的,加強現場檢測手段對於網架(jià)工程(chéng)的(de)質量控製十分重要,而現場檢測中,不僅要(yào)從外觀上嚴格控製,而且應注重涉及內在因素,才能有效的保證網架工程的質量。

參考文獻:[1] 中華人民共和國國家(jiā)標準《鋼結構工程施工質量驗收規範》(GB50205-2001)

[2] 中華人民共和(hé)國行業標準《網架工程質量檢驗評定標準》