一、結構概況 1

二、編製說明與依(yī)據 1

三(sān)、各類鋼(gāng)材(cái)的製作檢驗、檢測 3

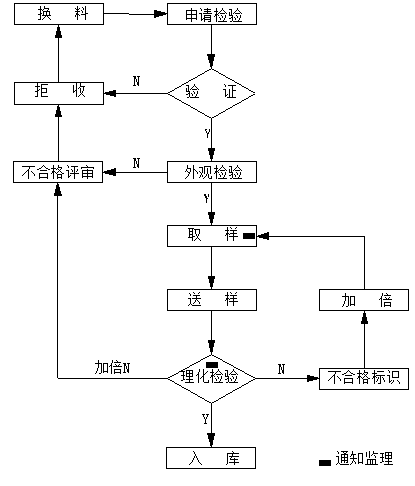

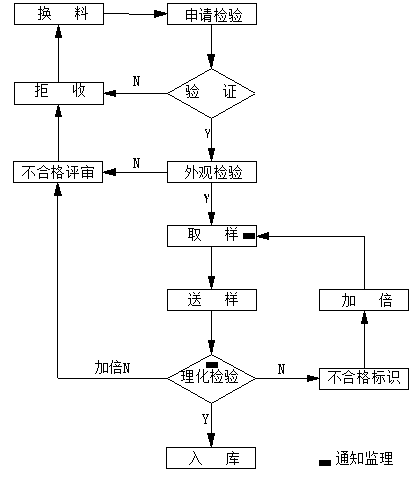

3.1 一般檢驗與檢測(cè)規定 3

3.2 檢驗與檢測流程 3

3.3 鋼材檢驗(yàn)與檢測方法 3

3.4 檢驗與檢測機構和檢測內容 7

3.5 材料采購及檢測計劃 7

四、焊材複試方法及計劃與安排 8

4.1 一般(bān)檢(jiǎn)驗與檢測規定 8

4.2 焊接材料檢測方法 9

4.3 檢驗與檢測機構和檢測內容 10

4.4 計(jì)劃與安排 10

五(wǔ)、鋼結構(gòu)焊縫檢測方法 10

5.1 設計(jì)對焊縫的要求 11

5.2 焊縫的質量要求 11

5.3 複測要求 13

5.4 計劃與安排 13

六、安裝現場的檢測 13

6.1 鋼構件的現場驗(yàn)收 13

6.2 現場安裝(zhuāng)允許偏差及檢驗方法 14

6.3 焊縫檢測(cè) 15

6.4 高強度螺栓連(lián)接(jiē) 19

6.5 壓型金屬板安裝 22

6.6 栓釘焊接工程 24

6.7 防火塗料塗裝 24

6.8 預留孔 25

七(qī)、竣工(gōng)驗收 26

7.1 分階段驗收 26

7.2 整(zhěng)體(tǐ)驗收 26

太(tài)古匯項目由一(yī)座酒店(diàn)、兩座塔樓、、一個文(wén)化中心和(hé)一個(gè)商場等工程組成。其中酒店A為地下四(sì)層,地上28層,建築高度128m;塔(tǎ)樓一為地下四層,地上40層,建築高度為211.95m;塔樓二為地下四層,地上28層,建築高(gāo)度167.75m;文化中心為地下四(sì)層(céng),地上8層的鋼框架結構,建築(zhù)高度為58.7m。

鋼結(jié)構分布範圍:文化中心14軸以西,基礎底板及以上;商場、裙樓14軸以東(dōng),基(jī)礎底板至地(dì)下三(sān)層、首層及(jí)以上;塔樓一型鋼骨柱。鋼結構主要由鋼(gāng)骨柱、型鋼梁和鋼支撐組成,鋼骨柱截麵有H型截麵和箱型截麵,地下室型鋼梁截麵類型(xíng)主要是H型(xíng)截麵。Q235B鋼(gāng)材約2000噸,Q345B鋼材約(yuē)4000噸,Q345GJC-Z15鋼材約7000噸。

本(běn)工程鋼結構製作單(dān)位為浙江精工鋼結構有限公司,鋼(gāng)結構安裝(zhuāng)單位為中建三局股份鋼結構公司。

本(běn)專項方案適用於廣州太古匯鋼結構工程各類(lèi)鋼材的進場(chǎng)檢測(cè)和試驗。本方案與《建築工程(chéng)施工質量統一驗收標準》(GB50300-2001),《鋼結(jié)構工程施工質(zhì)量驗收規範》(GB50205-2001)等配(pèi)套使用。

本專項方案主要依據以下有關規範、規程及規定:

《建築工程施工質量統一驗收標準》 GB50300-2001

《鋼(gāng)結(jié)構工程施工質量驗收規範》 GB50205-2001

《厚度方向性能鋼板》 GB5313-85

《低合金高強度結構鋼》 GB/T1591-94

《建築結構用(yòng)鋼板》 GB/T19879-2005

《高強度結構鋼(gāng)熱處理和控軋鋼板、鋼帶(dài)》 GB/T 16270-1996

《熱軋鋼板和鋼帶的尺寸、外(wài)形、重量及允許偏差》 GB709 -1988

《熱(rè)軋鋼板表(biǎo)麵質量的一(yī)般要求》 GB/T14977-1994

《鋼及鋼產品(pǐn)交(jiāo)貨一般技術要求》 GB/T17505-1998

《建築鋼結構焊接技術規程》 JGJ81-2002

《中厚板超聲波檢(jiǎn)測方(fāng)法》 GB/T2970-1991

《鋼的化學分析用試樣、取(qǔ)樣及成品化學成分允許偏(piān)差》GB222

《鋼及(jí)鋼產品(pǐn)力學性能試驗取樣位置及試樣製備》 GB2975-1998

《低(dī)合金鋼焊條》 GB/T5118-1995

《氣體保護電弧焊用碳鋼(gāng)、低合金鋼焊絲》 GB/T8110-1995

《氣體保護焊用鋼絲》 GB/T14598-1994

《埋弧焊用低合金鋼焊絲和焊劑(jì)》 GB12470-2003

《建築鋼結構焊接技術規程》 JGJ81-2002

《中(zhōng)厚板超聲波檢測方法》 GB/T2970-1991

《鋼焊縫手工超聲波探傷方法和探傷結果分析》 GB/T11345-1989

廣東省(shěng)其它相關地方標準

其他工程施工質量驗收標準及檢測(cè)方案:國家體育場,中央電(diàn)視台新台址,廣州新電視塔(tǎ)等。

凡進場的原材料及成品,應按本標準規定進行複(fù)驗(yàn),並應經監理工程(chéng)師見證取樣、送樣;驗收和複驗合格的原材料(liào)及成品(pǐn),方可在本工程中應用。

進(jìn)場驗收(shōu)的檢驗批原則上應與各分(fèn)項工程檢驗(yàn)批一致,也可以根據工程規模及進料實際情況劃分檢驗批。

Ⅰ 主控項目(mù)的檢驗與檢測

應符合(hé)現(xiàn)行國(guó)家產品標準和設計要求。本(běn)工程鋼柱(zhù)及鋼梁(liáng)等,主要采用Q235B、Q345B、Q345GJC鋼材,其質(zhì)量(liàng)標(biāo)準應符合現行國家標準(zhǔn)《低合金高強度結構鋼》(GB/T1591-94)、《高層建築結構用鋼板》(YB4104)的要求(qiú), 應保證材料的抗(kàng)拉強度、伸長率、屈服(fú)點、冷彎試驗(yàn)、衝擊(jī)韌性合格。當有厚度(dù)方向性能要求時,尚應符合《厚(hòu)度方向性能鋼板》(GB/T5313-85)的要(yào)求。

鋼材應滿足《建築抗震設計規範》(GB50011)的要求,鋼材(cái)的抗拉強度與屈服強度的比值不應小於1.2;鋼材應具有明顯的屈(qū)服台階,且伸長率 應大於20%;鋼(gāng)材應具有良好的焊接性和合格的衝擊韌性;同時應具有冷彎試驗的(de)合格保證。

應大於20%;鋼(gāng)材應具有良好的焊接性和合格的衝擊韌性;同時應具有冷彎試驗的(de)合格保證。

化學成分要(yào)求應符合下表的(de)要求。

鋼板化學成分

|

牌號及質量等級 |

化學成份 | ||||||||

|

C≤ |

Mn≤ |

Si≤ |

P≤ |

S≤ |

V |

Nb |

Ti |

Al≥ | |

|

Q235B |

0.12~0.20 |

0.30~0.7 |

0.30 |

0.045 |

0.045 |

— |

— |

— |

— |

|

Q345B |

0.20 |

1.0~1.6 |

0.55 |

0.040 |

0.040 |

0.02~0.15 |

0.015~0.06 |

0.02~0.20 |

— |

|

Q345GJC |

0.20 |

1.60 |

0.55 |

0.025 |

0.015 |

0.02~0.15 |

0.015~0.06 |

0.01~0.03 |

0.015 |

試驗方法(fǎ)

按國家標(biāo)準《鋼的化(huà)學分析用試樣取樣法及成品(pǐn)化學成分允許偏差》(GB222)規定進行複驗取樣。

按國家標準《鋼鐵及(jí)合金化學分析方(fāng)法》(GB223)和《碳素鋼和中(zhōng)低(dī)合金鋼(gāng)的光電發射光譜分析方法》(GB4336)的規定進行試驗。

鋼材力學(xué)性能指標符合下表的要求。

鋼(gāng)板機械性能

|

鋼板厚度(mm) |

牌號(hào)及質量等級 |

屈服點 (MPa) |

抗拉強度 (MPa) |

伸長率(%) ≥ |

衝擊功縱(zòng)向 |

180°冷彎曲試驗 |

強屈比 | ||

|

溫度℃ |

J ≥ |

鋼板厚度 | |||||||

|

≤16 |

16~100 | ||||||||

|

6~16 |

Q235B |

235 |

375~460 |

23 |

20℃ |

27 |

2a |

3a |

≥1.20 |

|

16~40 |

225 | ||||||||

|

6~16 |

Q345B |

345 |

470~630 |

22 |

20℃ |

34 |

2a |

3a |

≥1.20 |

|

>16~35 |

325 |

0℃ | |||||||

|

>35~50 |

Q345GJC |

335~445 |

490~610 |

22 |

0℃ |

34 |

|

3a |

≥1.20 |

|

>50~100 |

325~435 | ||||||||

試驗方法

每批鋼材力學性(xìng)能(néng)取樣數量為

拉伸——1個;衝擊——3個;彎曲——1個;厚度方向性(xìng)能——3個;

厚度方向性能試驗僅限於有Z25要求的鋼板。

拉伸、衝(chōng)擊和彎曲按國家標準《鋼材力學及工藝性能試驗取樣規定》(GB2975)規定進行取樣,厚度方向性能按《厚度方向性能鋼(gāng)板》(GB5313)規定進行取樣。

拉伸試驗按國家標準《金屬拉伸(shēn)試(shì)驗方式》(GB228)的規定進行試驗;夏比衝擊試驗(yàn)按國家標準《金屬夏比缺口衝擊試驗方法》(GB229)的規(guī)定進行(háng)試(shì)驗(yàn);彎曲試驗按國家標準《金屬彎曲試驗方式》(GB232)的規定進行試驗;

Ⅱ 一般項目的檢驗與檢測

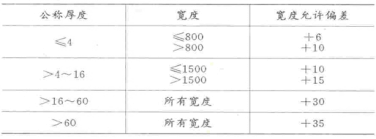

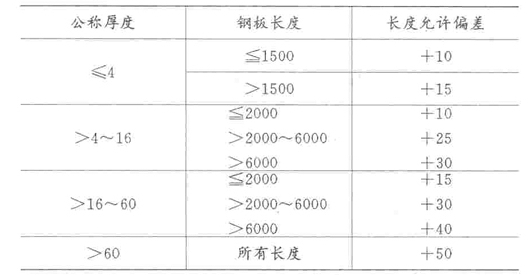

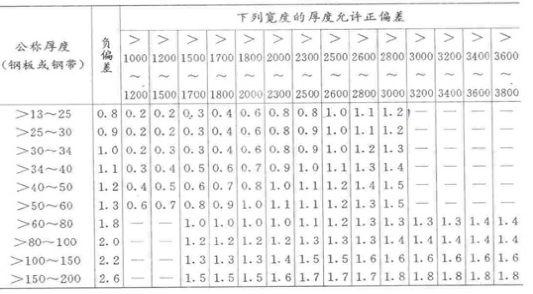

熱軋鋼板的尺寸、外形等允許(xǔ)偏差符合國家標準《熱軋鋼板和(hé)鋼帶的尺寸(cùn)、外形、重(chóng)量及(jí)允許偏差》(GB709-88)和《建築結構(gòu)用鋼板》(GB/T19879-2005)的規定。

寬度允許偏差(GB709-88)

長度允許偏差(GB709-88)

厚度允許(xǔ)偏差(chà)(GB709-88、GB/T19879-2005)

注:按(àn)GB/T19879-2005第5.1條厚度負偏差限定為-0.3mm。

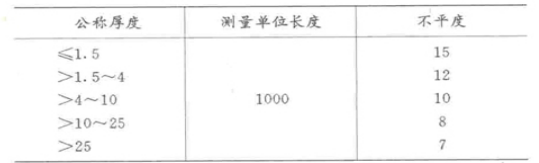

鋼板不平度(GB709-88)

檢驗數量:每一品種、規(guī)格的鋼板抽查5處。

檢(jiǎn)驗方(fāng)法:用遊標(biāo)卡尺、測厚儀測量和米尺(chǐ)等測量。

鋼管的規格尺寸及允許偏(piān)差,應符合其相應標準的要(yào)求。

檢查數量:每(měi)一品種、規(guī)格的型鋼抽查5處。

檢驗方法:用鋼尺和遊標卡尺量測。

鋼材的表麵外觀質量除應符合國家現行有關標準(zhǔn)的規定外,尚應符(fú)合下列規定:

當鋼材的表麵有鏽蝕、麻點或劃痕等缺陷時,其深度不得大於訂貨執行標準的規定;

鋼材表麵的鏽蝕等級,應符合現(xiàn)行國家標準(zhǔn)《塗裝(zhuāng)前鋼材表麵鏽蝕等級和除鏽等級》GB8923 規定的B級(jí)及B級以上等級;

鋼材(cái)端邊或斷口處不應有分層、夾渣等缺陷(xiàn)。

檢查數量:全數檢查。

檢驗方法:觀察檢(jiǎn)查。

(1).檢驗與檢測機構

檢驗與檢測機構為廣州穗監工程質量安全檢測中心。

(2).檢測內容

檢測(cè)內容:本工程所(suǒ)有進場鋼材、焊(hàn)材、油漆及緊固件等原材料的理化(huà)檢驗等。

(1).材料采購計劃

本工程根據情況,將分兩個階段進行采購:第(dì)一階段時間(jiān)從2008年1月份-2008年7月份采購地下室部分;第二階段時間從2008年8月份-2009年5月份,采購地上部分。

(2).檢測計劃

鋼(gāng)材應成批驗收。鋼材試樣(化學成分和力學性能)取樣要求與數量見下表:

|

化(huà)學成分 |

拉(lā)伸試驗 |

彎曲試驗(yàn) |

常溫衝擊 |

低(dī)溫衝擊 |

時效衝擊 |

表麵 |

厚度方向性能 |

超聲波探傷 | |

|

碳素結構鋼GB/T700-1988 |

1/每爐罐號 |

1/批 |

1/批 |

3/批 |

3/批 |

|

|

|

|

|

優質碳素結構鋼GB/T699-1999 |

1/每爐罐號 |

2/批 |

|

2/批 |

|

|

|

|

|

|

低合金(jīn)高強度結構鋼GB/T1591-1994 |

1/每(měi)爐罐號 |

1/批 |

1/批 |

3/批(pī) |

3/批(pī) |

|

|

|

|

|

焊接結構用耐候鋼GB/T172 |

1/每(měi)爐罐號 |

1/批 |

1/批 |

3/批 |

|

|

|

|

|

|

高耐候結構鋼GB/T4171 |

1/每爐罐號 |

1/批 |

1/批 |

3/批 |

|

|

|

|

|

|

橋梁用(yòng)結(jié)構鋼 |

1/每(měi)爐罐號 |

1/批 |

1/批 |

3/批 |

|

2/批 |

逐張 |

|

|

|

高層建築用鋼板 |

1/每爐罐號 |

1/批 |

1/批 |

3/批 |

|

|

|

3/批 |

|

廣州太古匯鋼(gāng)結構工程采用的所有焊接(jiē)材料應進行進場驗收與檢測。

凡進場的原材料及成(chéng)品,應(yīng)按本標準規定進行複驗,並應經監理工程師(shī)見證取樣、送樣;驗收和複驗合格的焊接(jiē)材料,方可在本(běn)工程中應用。

進場驗收的檢驗批原則上應與各分(fèn)項工(gōng)程檢驗批一致,也(yě)可以(yǐ)根據工程規模及進料實際(jì)情(qíng)況劃分檢驗(yàn)批。

本標段主要(yào)鋼材為Q235B、Q345B、Q345GJC,焊接材料的匹(pǐ)配宜符合下表(biǎo)要求(qiú),但應(yīng)根據焊接工藝評定(dìng)結果最後確定。不同牌號鋼材的焊接,應按強度等級低的鋼材選用焊接材料。

焊接材料的匹配(pèi)表(推薦)

|

鋼材牌(pái)號 |

手工焊條 |

CO2保護焊實(shí)芯焊絲 |

埋弧焊 |

|

Q235B |

E4315 |

ER50-6 |

F4A0-H08A |

|

Q345B |

E5015 |

ER50-2 |

F5014-H08MnA |

|

Q345GJC |

E5015 |

ER50-2 |

F5021-H10Mn2 |

本工程采(cǎi)用的(de)焊接材料,按生(shēng)產批號進行抽樣複驗。複驗的試樣焊接過程和試樣取樣送檢過程應通知監理工程師見證,由國(guó)家質量(liàng)監督(dū)部門認可的檢測單位進(jìn)行,複驗結果應符合現行(háng)國家產品標準和設計要求。

手工(gōng)焊用焊條

焊(hàn)條外觀不應有藥皮脫(tuō)落、焊芯生鏽等缺陷;焊劑不應受潮結塊。

檢查數量:按量抽查1%,且不應少於10包。

檢驗方(fāng)法:觀察檢(jiǎn)查(chá)。

手工焊接用的(de)焊條,其熔敷金屬化學成分(fèn)和力學性能應符合現(xiàn)行國家規(guī)範《低合金鋼焊條》(GB/T5118)的規定。

檢查數量:每批取一組試樣。

氣體保護焊實芯焊絲外觀尺寸、化(huà)學(xué)成分應符合《氣體保護焊用鋼絲(sī)》(GB/T14958)和《氣體保護電弧焊用碳鋼、低合金鋼焊(hàn)絲》(GB/T8110)的規定。

檢查數量:外觀(guān)檢查逐盤檢查;鬆弛直(zhí)徑、翹起距檢查每批3%,不少於2軸;化學成分(fèn)檢查每批(pī)3%,不少於2捆(kǔn)(盤、軸)。

CO2氣體質量應符合國家現行標(biāo)準《焊接用CO2》(HG/T2537)中優等品的要求,CO2含量不應低於99.9%,水蒸(zhēng)汽與乙醇總含量不應大於0.005%,並不(bú)得檢出液態水。

焊絲應符合現行(háng)標準《熔化(huà)焊用鋼絲》(GB/T14957)和《埋弧焊用低合金(jīn)鋼焊絲和焊劑》(GB12470)的規定。

檢查(chá)數量:化(huà)學成分每批焊絲中抽取3%,但不少於2盤。外觀複驗(yàn)及尺寸複(fù)驗應逐捆(kǔn)(包)進行。

焊劑應符合《埋弧焊(hàn)用低合金鋼焊絲和焊劑》(GB12470)的(de)規定。

檢查數量:焊劑散放時,每批焊劑抽樣不(bú)少於6處。若從包裝的焊劑中取樣,每批焊劑至少抽取6袋,每(měi)袋中抽取一定量的焊劑,總量不少於10kg。

(1).檢驗與檢測機構

檢驗與檢測機構為廣州穗監工程質量安全檢測中心(xīn)

(2).檢測(cè)內容:本工程所有進場焊材的理化檢驗。

考慮本工程需用到的焊材均為(wéi)公司常用焊(hàn)材,因此不進行專項(xiàng)采購,而是(shì)根據公司的庫存情況進行統一采購,焊材的複試在(zài)焊材進廠(chǎng)後,按批號情況由檢(jiǎn)測機(jī)構(廣州穗監工程質量安全檢測中心)按標準(zhǔn)要求進行抽樣複試。

在“鋼結構(gòu)設計總說明”中對(duì)本工程的焊縫(féng)質量(liàng)要求如下:

按照(zhào)GB50205-2001的要(yào)求,對工廠及現場焊縫進行內部缺陷超聲(shēng)波探傷和外觀(guān)缺陷檢查。

焊縫質量等級為(wéi)一級時,超聲波探傷比例為100%,評定等級Ⅱ;二級時為20%,評定(dìng)等級Ⅲ。

部分熔透焊縫根部3mm範(fàn)圍(wéi)內容許(xǔ)存在缺陷,不作為探傷範圍。

當超聲(shēng)波探傷不能對缺陷作出判斷時,應采用射線探傷。

焊縫(féng)外觀檢查:未焊滿(mǎn)、根部收縮、咬邊、裂紋、電弧(hú)檫傷、飛濺、接頭不良、焊縮、表(biǎo)麵夾(jiá)渣、表麵氣孔(kǒng)、角焊縫厚度不足等缺陷。

設(shè)計要求全焊透的一、 二級焊縫應采用超聲波探(tàn)傷進行(háng)內部缺陷的檢驗,超(chāo)聲波探傷(shāng)不能對缺陷(xiàn)作出判斷時,應采用(yòng)射線探(tàn)傷(shāng),其內部缺陷分級(jí)及探傷方法應符合現行國家標準《鋼焊縫手工超聲波探傷(shāng)方(fāng)法和探傷結果分級(jí)法》GB11345或《鋼熔(róng)化焊(hàn)對接接頭射(shè)線照相和質量分級》GB3323的規定。

一(yī)級、二級焊縫(féng)的質量等級及缺(quē)陷(xiàn)分級,應符合下表的規(guī)定。

檢查(chá)數量:全數檢查。

檢驗方法:檢(jiǎn)查超聲波探傷記錄。

一、二級焊縫質量等級及缺陷分級

|

焊縫質(zhì)量等級 |

一(yī)級 |

二級(jí) | |

|

內部缺陷 超聲波探傷 |

評定等級 |

Ⅱ |

Ⅲ |

|

檢驗等級 |

B級(jí) |

B級 | |

|

探傷比例 |

100% |

20% | |

|

內部缺陷 |

評(píng)定等級 |

Ⅱ |

Ⅲ |

|

注: 探傷比例的計數方法應按以下原(yuán)則(zé)確定:(1)對工廠製作焊縫,應按(àn)每條焊縫計算百(bǎi)分比,且探傷長度應不小於(yú)200mm,當(dāng)焊縫長度不足200mm時(shí),應對整條焊縫進行探傷;(2)對現場安裝焊縫,應按同一類型、同一施焊條件的焊縫(féng)條數計(jì)算(suàn)百(bǎi)分比,探傷長度應不小於200mm,並應不少(shǎo)於(yú)1條焊縫。 | |||

T形(xíng)接頭、十字接頭、角接(jiē)接頭等要求(qiú)熔透(tòu)的對接(jiē)和角對接組合焊縫(féng),其焊腳尺寸不應小於t/4;設計有疲勞驗算要求的吊車梁或類(lèi)似構(gòu)件的腹板與(yǔ)上翼緣連(lián)接焊縫的焊腳尺寸(cùn)為t/2,且不應大於10mm。焊腳尺(chǐ)寸的允許偏差為0~4 mm。

檢查(chá)數量:資料(liào)全數檢查;同類焊縫(féng)抽查(chá)10%,並不應少於3條。

檢驗方法:觀察檢查(chá),用焊縫量(liàng)規(guī)抽查測量(liàng)。

焊(hàn)腳(jiǎo)尺寸

焊縫表麵不(bú)得有裂紋、焊瘤等缺陷。一級、二級焊縫不得有表麵氣孔、夾渣、弧坑裂紋、電弧擦(cā)傷等缺陷,且一級焊縫不(bú)得有咬邊、未焊滿、根(gēn)部收縮等缺陷。

檢查數量(liàng):每批同類構件抽查(chá)10%,但不應少於3件;被抽查構件中,每一類型焊縫按條數抽查5%,但不應少於1條;每條檢查1處,總抽查數不應少於10處。

檢(jiǎn)驗(yàn)方法(fǎ):觀察檢查或使用放大鏡、焊縫(féng)量規和鋼(gāng)尺檢查,當(dāng)存在疑義時,采用滲透或(huò)磁粉探傷檢查。

II 一般項目

對於(yú)需要進行焊前預熱或焊後熱處理的焊縫,其預熱溫度或後熱溫度應符合國家現行有關標準的(de)規定或通過工藝試驗確定。預熱區在焊道兩側每側寬度均應大於(yú)焊件厚度的1.5倍以上,且不(bú)應小(xiǎo)於100mm;後熱處理應在焊後立(lì)即(jí)進(jìn)行,保溫時間應根據板厚按每25 mm板厚(hòu)1小時確定。

檢查數量(liàng):全數檢查。

檢驗方法:檢查預、後熱施工記錄和工藝試驗報告。

二級、三級(jí)焊縫外觀質量(liàng)標準應符合本標準附錄A中表A.0.1的規定(dìng)。三級對接焊縫應按二級焊縫標準進行(háng)外觀(guān)質量檢驗。

檢查數量:每(měi)批同(tóng)類構件抽查10%,但不應少於3件;被抽查構件中,每一類型焊縫按條數抽查5%,但(dàn)不(bú)應少於1條;每條檢查1處,總抽查數不應少於10處。

檢驗方法:觀察(chá)檢查或使(shǐ)用放大鏡、焊縫量規和鋼(gāng)尺檢查。

焊縫尺寸允許偏差,應符合本標準附錄A中表A.0.2的規(guī)定。

檢查數量:每批同類構件抽查(chá)10%,但不應少於3件;被抽查構件中,每(měi)種焊縫按條數各抽查5%,但不應少於1條;每(měi)條檢查1處,總抽查數(shù)不(bú)應少於10處。

檢驗方法(fǎ):用焊縫量(liàng)規檢查。

焊成凹形的角焊縫,焊縫金(jīn)屬與母材間(jiān)應(yīng)平緩過渡;加工成凹形的角焊縫,不得在其表麵(miàn)留(liú)下切痕。

檢查數量:每批同類構件抽查10%,但不應少於3件。

檢驗方法:觀察檢查。

焊(hàn)縫感(gǎn)觀應達到:外形均勻、成型較好,焊道與焊道、焊道與基本金屬間過渡(dù)較平滑,焊渣和飛濺物基本清除幹淨;對焊(hàn)縫磨(mó)平或(huò)磨光的具(jù)體要求由業主單位、設計單位、總包單位、監理單位和加工單位根據首批構件加工(gōng)效果共同確認。打磨後(hòu)的焊縫(féng)餘高(gāo)的允許偏差,應符合國家標準的規定。

檢查數量:每批同類構件抽查10%,但不應少於3件;被抽查構(gòu)件中,每種焊縫按數量各抽查(chá)5%,總抽查處不應少(shǎo)於5處。

檢驗方法:觀察檢查和焊縫量規檢查(chá)。

工(gōng)廠製作焊縫按一、二(èr)級焊縫應按本標準的要求進行超(chāo)聲波探傷檢驗,由製作單位委托具有計量認證資格的一家檢測單位(本工程委托廣州市建築材料工業研究所有限公司)對焊(hàn)縫(féng)進行檢查,同時委托另(lìng)外一家檢測單位(本工程擬(nǐ)委托廣州穗監工程質量安全檢測中(zhōng)心)進行(háng)10%的監督抽檢。如業主認(rèn)為有必要,業主可委托(tuō)有相應資質的檢測單位(wèi),對製作按適當比例進行複驗性抽檢。如地方主管部門另有規定,則應按地方主管部門的規定執行。

對於工廠焊縫的檢測,在車間焊縫完成,打磨處理(lǐ)後,經24小時後,由公司的質檢部分(fèn)的探傷人員(yuán)對焊縫按規範(fàn)、標準(zhǔn)要求進行自檢,自(zì)檢合格後報駐廠監理。如(rú)需進行(háng)第三方的抽檢,則由第三方的檢測人員進(jìn)行第三方的(de)複檢。自檢不合格的,重新進行(háng)返工,完成(chéng)24小時後再進行自檢。

為保證本鋼結構工程(chéng)安(ān)裝的順利進行(háng),我項目在現場成立驗收小(xiǎo)組,專門負責構(gòu)件的驗收工作。同時,監理單位向製作廠派遣駐廠監理工程師,對原材料及成品等進行抽樣複驗,同時進行見(jiàn)證取樣、送樣。對構件製作(zuò)過程進行質量記錄和全過程(chéng)的監督。廠裏構件經質量部門自檢合格後(hòu),須經監理工程(chéng)師驗證並簽(qiān)署意見後(hòu),方可(kě)出廠。驗收方法及標準:

|

序號 |

類別 |

驗收項目 |

驗收工具、方法 |

允許偏差及處理辦法 |

|

1 |

焊縫 |

構件表麵外(wài)觀(guān) |

目(mù)測檢查 |

焊接修補 |

|

2 |

焊縫漏(lòu)焊(hàn) |

目測檢查 |

補(bǔ)焊 | |

|

3 |

現場焊接剖口方向(xiàng)角度 |

量測 |

現場修正 | |

|

4 |

構件外 觀及外 形尺寸(cùn) |

鋼骨柱變截麵尺寸 |

量測 |

2mm |

|

5 |

構件長度 |

量測 |

5mm | |

|

6 |

構件表麵平直度 |

量測 |

2mm | |

|

7 |

加工麵垂直度 |

量測 |

L/1500 | |

|

8 |

箱型(xíng)、H型截麵尺(chǐ)寸 |

量(liàng)測 |

2mm | |

|

9 |

鋼骨柱柱身扭轉 |

量測 |

L/1000,《5 | |

|

10 |

H型鋼腹板(bǎn)彎曲 |

量測 |

L/1000,《5 | |

|

11 |

H型鋼翼緣(yuán)變形 |

量測 |

L/1000,《5 | |

|

12 |

螺栓孔數量、間距 |

量測 |

1mm | |

|

13 |

連接摩(mó)擦麵 |

目測檢查 |

小型機械除鏽 | |

|

14 |

表麵防腐油漆 |

目測、測厚儀檢查 |

補刷油(yóu)漆 |

6.2 現場(chǎng)安裝(zhuāng)允許偏差及檢驗方法

多層及高層鋼結構中構件安裝的(de)允許偏差(mm)

|

項目 |

允許偏差(chà) |

檢驗方法 |

|

上、下(xià)柱連(lián)接處的錯位 |

3.0 |

用(yòng)鋼尺檢查 |

|

同(tóng)一層柱(zhù)的各柱頂高度(dù)差 |

5.0 |

用水準儀、全站儀檢(jiǎn)查 |

|

鋼柱的標高差 |

l/1000,且不應大於5.0 |

用水準儀、全站儀檢查 |

|

鋼梁表麵的高差 |

±2.0 |

用水準(zhǔn)儀、全站儀檢查 |

|

鋼柱垂直度 |

l/1000,且不應大於5.0 |

用(yòng)水準儀、全站儀檢查 |

|

直(zhí)梯垂(chuí)直度 |

l/250,且(qiě)不應大於15.0 |

用吊線和全站儀檢查 |

|

彎曲矢高 |

l/1500,且不應大於(yú)5.0 |

用拉(lā)線、吊線和鋼尺檢查 |

|

對口錯邊 |

t/10,且不應大於3.0 |

用拉(lā)線和鋼尺檢查 |

一般規定

根據設計要求(qiú),現場對(duì)接焊(hàn)縫是鋼(gāng)結構施工中的重(chóng)要部位。現場采用(yòng)焊接連接(jiē)的(de)焊縫均為全熔(róng)透焊縫,焊縫質量等級為一級。焊接坡口均采(cǎi)用帶襯板(bǎn)形式。焊縫施焊後應在工藝規定的焊縫及部位上打(dǎ)焊工鋼(gāng)印(yìn)。在完成焊接24h以後,對焊縫進行探傷檢驗。

焊縫檢驗要求:

對所有的現場全熔透對接焊縫進行超聲波(bō)探傷,檢測率為100%,第三方抽檢率為80%,政府監督抽檢率為10%,鋼結(jié)構根據(jù)需要結合實體檢測10%。

對其它一般熔透焊縫進行(háng)超(chāo)聲波探傷,抽檢率為每條(tiáo)焊縫20%,並且不少於200mm。

焊縫經(jīng)檢測不合格者可以返修,除Q235鋼材外,其它鋼材同一部位

返(fǎn)修次(cì)數不應超過2次。

Ⅰ 主控項目的檢驗(yàn)與檢測

設計要求全(quán)焊透的一級(jí)焊縫應采用超聲波探傷進行內部缺陷的檢驗,超聲波探傷不能對缺陷作出判斷(duàn)時,應采用射線探傷,其內部缺陷分級及探(tàn)傷方法應符合現行國家標準《鋼焊縫手工超聲波探傷方法和探傷(shāng)結果分級(jí)法》GB11345或《鋼熔化焊(hàn)對接接頭射線照相和質量分級》GB3323的(de)規定(dìng)。

一級、二級焊縫的質量等級及缺陷分級,應符合下表的規定。

檢查數(shù)量(liàng):全數檢查(chá)。

檢驗方法:檢查超聲波探(tàn)傷記錄。

一、二級焊(hàn)縫質量等級及缺(quē)陷分級

|

焊(hàn)縫質(zhì)量等級 |

一級 |

二級 | |

|

內部缺陷 超聲波探傷(shāng) |

評定等級 |

Ⅱ |

Ⅲ |

|

檢驗(yàn)等級 |

B級(jí) |

B級(jí) | |

|

探傷比例 |

100% |

20% | |

|

內部缺陷 |

評定等(děng)級 |

Ⅱ |

Ⅲ |

|

注: 探傷比例的計(jì)數方(fāng)法應按以下原(yuán)則(zé)確定:(1)對工廠製作焊縫,應按每條焊縫計算百(bǎi)分比,且探傷長度應不小於200mm,當焊縫長度不足200mm時,應對整條焊縫進(jìn)行探傷;(2)對現場安裝焊縫,應按同一類型、同一施(shī)焊條件的焊縫條數計算百分比(bǐ),探(tàn)傷長度應不小於200mm,並應不少於1條焊縫。 | |||

焊縫表麵不得有裂紋、焊(hàn)瘤等缺陷。一(yī)級、二級焊縫不得有表麵氣孔、夾渣、弧坑裂(liè)紋、電弧擦傷等(děng)缺陷,且一級焊縫不得有咬邊、未(wèi)焊滿、根部收(shōu)縮等缺陷。

檢查數量:每批同類構件抽查10%,但不應少於3件;被抽查構件中,每一類型焊縫按條數抽查5%,但不應少於1條;每條(tiáo)檢(jiǎn)查1處,總抽(chōu)查(chá)數(shù)不(bú)應少於10處。

檢驗方法:觀察檢查(chá)或使用放大鏡、焊縫量(liàng)規和(hé)鋼尺檢查,當存在疑義時(shí),采用滲透或磁粉探傷檢查。

II 一般項目

對於(yú)需要進(jìn)行焊前預熱或焊後熱處理的焊縫,其(qí)預熱溫(wēn)度或後熱溫度應(yīng)符合國(guó)家現(xiàn)行有關(guān)標準的規定或通(tōng)過工藝試驗(yàn)確定。預熱區在焊道兩側每側寬度均應大於(yú)焊件厚度的1.5倍以上,且不應小於100mm;後熱(rè)處理應(yīng)在焊後立即進(jìn)行,保溫時間應根據板厚按每(měi)25 mm板厚1小時確定。

檢查(chá)數量:全數檢查。

檢(jiǎn)驗(yàn)方法:檢查預、後熱施工記(jì)錄和工藝試(shì)驗報告(gào)。

二級、三級焊縫外觀質量標準應符合下表的(de)規定。三級對接焊縫(féng)應按二級(jí)焊縫標準進行外觀質量(liàng)檢(jiǎn)驗。

二級、三級焊縫外觀質量允許偏差(mm)

|

項目 |

允許偏差 | |

|

缺陷類型 |

二級 |

三級 |

|

未焊滿 (指不(bú)足設計要求) |

≤0.2+0.02t,且≤1.0 |

≤0.2+0.04t,且≤2.0 |

|

每100.0焊(hàn)縫內缺陷(xiàn)總長≤25.0 | ||

|

根部收縮 |

≤0.2+0.02t,且≤1.0 |

≤0.2+0.04t,且≤2.0 |

|

長度不限 | ||

|

咬邊 |

≤0.05t,且≤0.5;連續長度(dù)≤100.0,且焊縫兩側(cè)咬邊(biān)總長≤10%焊縫全(quán)長 |

≤0.1t且≤0.1,長度不限 |

|

弧坑裂紋 |

- |

允許存在個別長度≤5.0的弧坑裂紋 |

|

電弧擦傷 |

- |

允許存在個別電弧擦傷 |

|

接頭不良 |

缺口(kǒu)深度0.05t,且(qiě)≤0.5 |

缺口深度(dù)0.1t,且≤0.1 |

|

每1000.0焊縫(féng)不應超過1處 | ||

|

表(biǎo)麵夾渣 |

- |

深(shēn)≤0.2t 長≤0.5t,且≤20.0 |

|

表麵氣孔 |

- |

每50.0焊(hàn)縫長度內允許直徑(jìng)≤0.4t,且≤3.0的(de)氣孔2個,孔距≥6倍孔徑 |

|

注:表內t為連接(jiē)處較薄(báo)的板厚。 | ||

檢查數量:每批同類構件(jiàn)抽查10%,但不應少(shǎo)於3件;被抽查構件中,每一類型焊縫按條數抽查(chá)5%,但不應少於1條;每條(tiáo)檢查1處,總抽查數不應少(shǎo)於10處。

檢驗方法:觀(guān)察檢查或使(shǐ)用放大鏡、焊縫量規和鋼尺檢查。

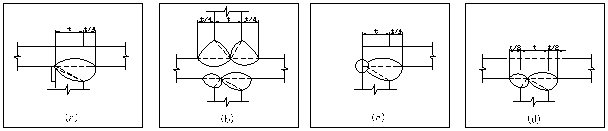

焊縫尺(chǐ)寸允許偏差,應符合下表的規定:

對接焊縫及完全熔透組合焊縫尺寸允許偏差(mm)

|

序號 |

項目 |

圖例(lì) |

允許偏差 | |

|

1 |

對接焊縫餘高C |

|

一、二級(jí) |

三級 |

|

B<20:0~3.0 B≥20:0~4.0 |

B<20:0~4.0 B≥20:0~5.0 | |||

|

2 |

對接焊縫(féng)錯邊d |

|

d<0.15t,且(qiě)≤2.0 |

d<0.15t,且≤3.0 |

部分焊透組合焊縫和(hé)角(jiǎo)焊縫外形尺寸允許偏差(chà)(mm)

|

序號 |

項目 |

圖例 |

允許偏差 |

|

1 |

焊腳尺寸hf |

|

hf≤6: 0~1.5 hf>6: 0~3.0 |

|

2 |

角(jiǎo)焊縫餘高C |

hf≤6: 0~1.5 hf>6: 0~3.0 | |

|

注:1 hf>8.0mm的角焊縫其局部焊腳尺寸允(yǔn)許低於設計要求值1.0mm,但(dàn)不得超過焊縫(féng)長度(dù)10%。; 2 焊接H型梁(liáng)腹板與翼緣(yuán)板的焊縫兩端在其兩倍翼緣板寬度範圍內,焊(hàn)縫的焊腳尺(chǐ)寸(cùn)不得低於設(shè)計值。 | |||

檢查數量:每批同(tóng)類構件抽(chōu)查10%,但不應少於(yú)3件;被抽查構件中(zhōng),每種焊縫按條數各(gè)抽查5%,但不應少於1條;每條檢查1處,總抽查數不應少於(yú)10處。

檢驗方法:用焊縫量規檢查。

焊成凹形的角焊縫(féng),焊縫金屬(shǔ)與母材間應(yīng)平緩過渡;加工成凹形的角焊縫,不得在其表麵留(liú)下切痕。

檢(jiǎn)查數量:每批同類構件抽查10%,但不應少(shǎo)於3件。

檢驗方法:觀(guān)察檢查。

焊縫感觀(guān)應達到:外形均勻、成型較好,焊道與焊(hàn)道、焊道與基本(běn)金屬間過渡較平滑,焊渣和飛濺物基本清除幹淨;對焊縫磨平或磨光的(de)具體要求由業主單(dān)位、設計單位(wèi)、總包單位、監理單位和加工單位根據首批(pī)構件加(jiā)工(gōng)效果共同確認。打磨(mó)後的焊縫餘(yú)高的允許(xǔ)偏差,應符合國家標準的規定。

檢查數量:每(měi)批同類構(gòu)件(jiàn)抽查10%,但不應少於3件;被抽查構件中,每種焊縫按數量各抽(chōu)查5%,總抽查處不應少(shǎo)於5處。

檢驗方法(fǎ):觀察檢查和焊縫量規檢查。

焊縫檢(jiǎn)驗(yàn)及(jí)計劃

本工程設計要求的一、二級(jí)焊縫采用超聲波探傷(shāng)進行(háng)內部缺陷的檢驗,超聲波探傷不(bú)能判斷時采(cǎi)用射線探傷。自檢探傷比例:一級焊縫探傷比例為100%,二(èr)級焊縫焊縫按條數的(de)20%進行抽(chōu)檢。角焊縫進行磁粉探傷,抽檢率20%。

高強度螺栓、螺母、墊圈均應附有質量證明書,並應符合設計要(yào)求和國(guó)家標準的規定。

鋼結構用大六角頭高強度螺(luó)栓的規格、尺寸及重量

|

d (mm) |

公稱尺寸 |

12 |

16 |

20 |

(22) |

24 |

(27) |

30 | ||

|

最大 |

12.43 |

16.43 |

20.52 |

22.52 |

24.52 |

27.84 |

30.84 | |||

|

最小 |

11.57 |

15.57 |

19.48 |

21.48 |

23.48 |

26.16 |

29.16 | |||

|

e(mm) |

最小 |

22.78 |

29.56 |

37.29 |

39.55 |

45.2 |

50.85 |

55.37 | ||

|

dw(mm) |

19.2 |

24.9 |

31.4 |

33.3 |

38.0 |

42.8 |

46.5 | |||

|

s (mm) |

最大 |

21 |

27 |

34 |

36 |

41 |

46 |

50 | ||

|

最小 |

20.16 |

26.16 |

33 |

35 |

40 |

45 |

49 | |||

|

h (mm) |

最大 |

7.95 |

10.75 |

13.4 |

14.9 |

15.9 |

17.9 |

19.75 | ||

|

最小 |

7.05 |

9.25 |

11.6 |

13.1 |

14.1 |

16.1 |

17.65 | |||

|

r(mm) |

最小 |

1.0 |

1.0 |

1.5 |

1.5 |

1.5 |

2.0 |

2.0 | ||

|

c(mm) |

最大 |

0.8 |

0.8 |

0.8 |

0.8 |

0.8 |

0.8 |

0.8 | ||

|

最小 |

0.4 |

0.4 |

0.4 |

0.4 |

0.4 |

0.4 |

0.4 | |||

|

z(mm) |

最(zuì)大 |

2.6 |

3.0 |

3.8 |

3.8 |

4.5 |

4.5 |

5.3 | ||

|

L0(mm) |

25;30 |

30;35 |

35;40 |

40;45 |

45;50 |

50;55 |

55;60 | |||

|

L(mm) |

每1000個(gè)螺(luó)栓的重量 (kg)≈ | |||||||||

|

公稱 |

最小 |

最大 | ||||||||

|

35 40 |

33.75 38.75 |

36.25 41.25 |

49.4 54.2 |

|

|

|

|

|

| |

|

45 |

43.75 |

46.25 |

57.8 |

113.0 |

|

|

|

|

| |

|

50 |

48.75 |

51.25 |

62.5 |

121.3 |

207.3 |

|

|

|

| |

|

55 |

53.5 |

56.5 |

67.3 |

127.9 |

220.3 |

269.3 |

|

|

| |

|

60 |

58.5 |

61.5 |

72.1 |

136.2 |

233.3 |

284.9 |

35732 |

|

| |

|

65 |

63.5 |

66.5 |

76.8 |

144.5 |

243.6 |

300.5 |

375.7 |

503.2 |

| |

|

70 |

68.5 |

71.5 |

81.6 |

152.8 |

256.5 |

313.2 |

394.2 |

527.1 |

658.2 | |

|

75 |

73.5 |

76.5 |

86.3 |

161.2 |

269.5 |

328.9 |

407.1 |

551.0 |

687.5 | |

|

80 |

78.5 |

81.5 |

|

169.5 |

282.5 |

344.5 |

428.6 |

570.2 |

716.8 | |

|

85 |

83.25 |

86.75 |

|

177.8 |

295.5 |

360.1 |

446.1 |

594.1 |

740.3 | |

|

90 |

88.25 |

91.75 |

|

186.1 |

308.5 |

375.8 |

464.7 |

617.9 |

769.6 | |

|

95 |

93.25 |

96.75 |

|

194.4 |

321.4 |

391.4 |

483.2 |

641.8 |

799.0 | |

|

100 |

98.25 |

101.75 |

|

202.8 |

334.4 |

407.0 |

501.7 |

665.7 |

828.3 | |

|

110 |

108.25 |

111.75 |

|

219.4 |

360.4 |

438.3 |

538.8 |

713.5 |

886.9 | |

|

120 |

118.25 |

121.75 |

|

236.1 |

386.3 |

469.6 |

575.9 |

761.3 |

945.6 | |

|

130 |

128 |

132 |

|

252.7 |

412.3 |

500.8 |

612.9 |

809.1 |

1004.2 | |

|

140 |

138 |

142 |

|

|

438.3 |

532.1 |

650.0 |

856.9 |

1062.8 | |

|

150 |

148 |

152 |

|

|

464.2 |

563.4 |

687.1 |

904.7 |

1121.5 | |

|

160 |

156 |

165 |

|

|

490.2 |

594.6 |

724.2 |

952.4 |

1180.1 | |

|

170 |

166 |

174 |

|

|

|

625.9 |

761.2 |

1000.2 |

1238.7 | |

|

180 |

176 |

184 |

|

|

|

657.2 |

798.3 |

1048.0 |

1297.4 | |

|

190 |

186 |

194 |

|

|

|

688.4 |

835.4 |

1095.8 |

1356.0 | |

|

200 |

196 |

204 |

|

|

|

719.7 |

872.4 |

1143.6 |

1414.7 | |

|

220 |

216 |

224 |

|

|

|

782.2 |

946.6 |

1239.2 |

1531.9 | |

|

240 |

230 |

244 |

|

|

|

|

1020.7 |

1334.7 |

1649.2 | |

|

260 |

256 |

264 |

|

|

|

|

|

1430.3 |

1766.5 | |

注:1.括號內的規格(gé),盡可能不采用。

2.虛線以上部分的(de)螺紋長度,按l0欄內的前麵數值采用(亦允許螺杆上(shàng)全部製出螺紋);虛線(xiàn)以下(xià)部分的螺紋長度,按l0欄(lán)內的後麵數值采用。

3.dw的最大(dà)尺寸,等於s的實際尺寸。

鋼結(jié)構用(yòng)高強(qiáng)度大六(liù)角螺母的規格、尺寸及重量

|

d (mm) |

12 |

16 |

20 |

(22) |

24 |

(27) |

30 | |

|

s (mm) |

最大(dà) 最小 |

21 20.16 |

27 26.16 |

34 33 |

36 35 |

41 40 |

46 45 |

50 49 |

|

h (mm) |

最大 最大 |

12.3 11.87 |

17.1 16.4 |

20.7 19.4 |

23.6 22.3 |

24.2 22.9 |

27.6 26.3 |

30.7 29.1 |

|

e (mm) dw (mm) |

最小(xiǎo) |

22.78 19.2 |

29.56 24.9 |

37.29 31.4 |

39.55 33.3 |

45.20 38.0 |

50.85 42.8 |

55.37 46.6 |

|

c (mm) |

最大 最小 |

0.8 0.4 |

0.8 0.4 |

0.8 0.4 |

0.8 0.4 |

0.8 0.4 |

0.8 0.4 |

0.8 0.4 |

|

每1000個螺母的重量(kg)≈ |

27.68 |

61.51 |

118.77 |

146.59 |

202.67 |

288.51 |

374.01 | |

注(zhù):1.括號內的規格,盡可能不采用。

2. dw的最大尺寸,等於(yú)s的(de)實際尺寸。

鋼結構用高強度墊圈的規(guī)格、尺寸及重量

|

公稱直(zhí)徑(螺紋直徑(jìng)d)(mm) |

12 |

16 |

20 |

(22) |

24 |

(27) |

30 | |

|

d1 (mm) |

最大 最小(公稱) |

13.43 13 |

17.43 17 |

21.52 21 |

23.52 23 |

25.52 25 |

28.52 28 |

31.62 31 |

|

d2 (mm) |

最大(公稱) 最小 |

25 23.7 |

33 31.4 |

40 38.4 |

42 40.4 |

47 45.4 |

52 50.4 |

56 54.1 |

|

t (mm) |

最大 最(zuì)小 |

3.3 2.5 |

3.3 2.5 |

4.3 3.5 |

5.3 4.5 |

5.3 4.5 |

6.3 5.5 |

6.3 5.5 |

|

c (mm) |

最(zuì)大 最小 |

1.6 1.2 |

1.6 1.2 |

2.2 1.8 |

2.2 1.8 |

2.2 1.8 |

2.9 2.5 |

2.9 2.5 |

|

每1000個墊(diàn)圈 的重量(kg)≈ |

9.03 |

15.96 |

29.84 |

39.39 |

50.71 |

72.09 |

81.96 | |

注:括號內的尺寸,盡可能不采用。

Ι主控項目

本(běn)工程按規範進行高(gāo)強度螺栓(shuān)連接摩擦(cā)麵的抗滑移係數試驗和(hé)複驗,摩(mó)擦係數(shù)試(shì)件一般做(zuò)三(sān)組,取其平均值。現場處理(lǐ)的構件應單獨進行(háng)摩擦麵抗滑移係數試驗,其結果應符合設計要求,摩擦係數(shù)大於0.45。

檢查數量:見鋼結(jié)構工(gōng)程(chéng)施工質量驗收規範GB50205-2001附錄B。

檢(jiǎn)驗方法:檢查(chá)摩擦麵抗滑移係(xì)數試驗(yàn)報告和複驗報告。

高強度(dù)大六角頭螺栓連接副終擰完成1h後、48h內應進行終擰扭矩檢查,檢查結果應符合鋼結構工程施工質量驗收規範的規定。根據施工技術要求,認真調整扭矩扳手。扭矩扳手(shǒu)的扭矩值應在允許偏差範圍(wéi)之內。施工用的扭矩扳手,其誤差應控製在±5%以內。校正(zhèng)用的扭矩扳(bān)手(shǒu)。其誤差應控製在(zài)±3%以內。

檢查數量:按節點數檢查10%,且不應少於10個;每個被抽查節點按螺(luó)栓數抽查10%,且(qiě)不應(yīng)少於2個(gè)。

檢驗方(fāng)法:見鋼結構工程(chéng)施工質量驗收規範GB50205-2001附錄B。

高(gāo)強度螺栓連接副的施擰順序和(hé)初擰、複擰扭矩應符合設計要求和國家現行行業標準《鋼(gāng)結構高強度螺栓連接的設計施工及驗收規程》JGJ82的規定。

檢(jiǎn)查數量:全數(shù)檢查資料。

檢驗方(fāng)法:檢查扭矩扳手標定記錄和螺栓施工記錄。

高強度螺栓連接副擰後,螺(luó)栓絲扣外露(lù)應為2-3扣,其中允許有10%的螺栓(shuān)絲扣外露1扣或4扣。

檢查數量:按節點數抽查5%,且不應少於10個。

檢驗方法:觀察(chá)檢查。

高強度(dù)螺栓連接磨擦麵應保持幹燥、整潔(jié),不應有飛邊、毛刺、焊(hàn)接飛濺物、焊(hàn)疤、氧氣鐵皮、汙垢等,除設計要求外磨擦麵不應塗漆(qī)。

檢查數量:全(quán)數檢查。

檢驗方法:觀察檢查。

高強度螺栓應自由穿入螺栓孔。高強度螺栓(shuān)孔不應采用氣割擴孔(kǒng),擴孔數量應征得設(shè)計(jì)同意,擴孔後的(de)孔徑(jìng)不應(yīng)超過1.2d(d為螺栓直徑)。

檢查數量:被(bèi)擴螺(luó)栓孔全數檢查。

檢驗方法(fǎ):觀察檢查及用卡尺檢查。

高強度大六角頭螺(luó)栓連接接頭的外觀質量:

合格 螺栓穿入方向基本一致(zhì),外(wài)露長度不應少(shǎo)於2扣。

優良 螺栓穿入方向一致,外露長度不應少於2扣,露長均勻。

檢查(chá)數量:按節點數(shù)抽查5%,但不少於10個節點。

檢驗方法:觀察檢查。

扭矩法施工(gōng)的高強(qiáng)度大六角頭螺栓終擰質量(liàng):

合格:螺栓(shuān)的終擰扭矩(jǔ)經檢查初擰或更換(huàn)螺栓後,符合現行標準《鋼結構工程施工及驗收(shōu)規(guī)範》(GB 50205—95)的規(guī)定。

優良:螺栓的終擰扭(niǔ)矩經檢查一次即符(fú)合國家現行標準(GB50205—95)的規(guī)定。

檢(jiǎn)查數量:按節點數抽查10%,擔不應少於10個節點;每(měi)個被(bèi)抽查節點按螺栓數抽查10%,但不應少於2個。

當發(fā)現終擰(nǐng)扭矩不(bú)符合上述現行國家標準時(shí),應擴大抽查該節點螺栓數的20%,當仍有不合(hé)格時,應將該節點內螺栓全數檢查;當仍有不合格時,應擴大抽查節點數的20%;當仍有(yǒu)不合(hé)格時,應對全部節點(diǎn)進行檢查。

Ι主控(kòng)項目

壓型金(jīn)屬板、泛水板和包角板等應固定可靠、牢固、防腐塗料(liào)塗刷和密封材料敷設應完好,連接件數量(liàng)、間距應符合設計(jì)要求和國家現行有關標準規定。

檢查數量(liàng):全數檢(jiǎn)查。

檢驗方法:觀察檢查及尺量。

壓型金屬板應在支承構件(jiàn)上可靠搭接(jiē),搭接長度應符合設計要求,且不應小於下表(biǎo)所規(guī)定的數值。

檢查數量:按搭接部位總長度抽查10%,且不應少於10m。

檢驗方法:觀察和用鋼尺檢查。

壓型金屬(shǔ)板在(zài)支撐構(gòu)件上的搭接長度(dù)(mm)

|

項目 |

搭接(jiē)長度 | |

|

截麵(miàn)高度>70 |

375 | |

|

截(jié)麵(miàn)高度≤70 |

屋麵(miàn)坡(pō)度(dù)<1/10 |

250 |

|

屋麵坡度≥1/10 |

200 | |

|

牆麵 |

120 | |

組合樓板中壓型鋼板與主體結(jié)構(梁)的錨固支承長度應符合設計要求,且不應小於50mm,端部錨固件連接可靠,設置(zhì)位置應(yīng)符合設計要求。

檢查數量:沿(yán)連接(jiē)縱向長度抽查10%,且不應(yīng)少於10m。

檢驗方法:觀察和用鋼尺檢查。

II一般項目

壓型金(jīn)屬板安裝應平整、順直、板麵不應有施工殘留和汙物。簷口(kǒu)和牆下端應吊直線,不應有未經處理的錯(cuò)鑽孔洞。

檢查數量:按麵積抽查10%,且(qiě)不應少於10平方米。

檢驗方法:觀(guān)察檢查。

壓型(xíng)金屬板(bǎn)安裝(zhuāng)的允(yǔn)許偏差應符合下表的規定。

檢查數量:簷口與屋脊的平行(háng)度:按長度抽查(chá)10%,且(qiě)不應少於10m。其他項目:每(měi)20m長度應抽查1處,不應少於2處。

檢(jiǎn)驗方法:用拉(lā)線、吊線和鋼尺(chǐ)檢(jiǎn)查。

壓型金屬板安裝的允許(xǔ)偏差(mm)

|

項目 |

允許偏(piān)差 | |

|

屋麵 |

簷口與屋(wū)脊的(de)平行度 |

12.0 |

|

壓(yā)型金屬板波紋線對屋脊的垂直度 |

L/800,且不(bú)應>25.0 | |

|

簷口相鄰兩塊壓型金屬板端部錯位 |

6.0 | |

|

壓型(xíng)金屬板(bǎn)卷邊板件最大波(bō)浪高 |

4.0 | |

|

牆(qiáng)麵 |

牆(qiáng)板波紋線的垂直度 |

H/800,且不應>25.0 |

|

牆板(bǎn)包角板(bǎn)的(de)垂直度 |

H/800,且不應>25.0 | |

|

相(xiàng)鄰兩塊壓型金屬板的下端(duān)錯位 |

6.0 | |

|

注: L 為(wéi)屋麵半坡或單坡長度 H為牆麵高(gāo)度 | ||

Ι主控項目

栓釘焊接後應進行彎曲試驗檢查,其焊縫和熱影(yǐng)響區不應有肉眼可見(jiàn)的(de)裂紋。

檢查(chá)數(shù)量:每批同(tóng)類構件抽查10%,且不應少於10件;被抽查構件中,每件檢查栓釘的(de)數量1%,但(dàn)不應少於1個。

檢驗方法:栓(shuān)釘(dìng)彎曲30°後用角尺檢查和觀察檢查。

Ⅱ一般項目

栓釘根部焊(hàn)腳應均勻,焊腳立麵的局部未溶合或(huò)不足360°的焊腳應進行修補。

檢查數量:按總栓釘數(shù)量(liàng)抽查(chá)1%,且不應少於10個(gè)。

檢驗(yàn)方(fāng)法:觀察檢查。

Ι主控項目

防火塗料塗裝前鋼材表麵除鏽及(jí)防鏽底漆塗裝應符(fú)合設(shè)計要求和國家現行有關標準的規定(dìng)。

檢查(chá)數量:按構件數抽查10%,且同類構件不應少(shǎo)於3件。

檢驗(yàn)方法:表麵除(chú)鏽用鏟刀檢查和用現行國家(jiā)標(biāo)準《塗裝前鋼材表(biǎo)麵鏽蝕等級和除鏽等級》GB8293規定的圖片對照觀察檢查。底漆塗裝用幹漆膜測厚儀檢查,每個(gè)構件檢測5處,每處的數值為3個相距50mm測點(diǎn)塗層幹漆膜厚度(dù)的平均值。

鋼結構防火塗料的粘結強度、抗壓(yā)強度(dù)應符合國家現行標準(zhǔn)《鋼結構防火塗料應用技術規程》CECS2490的規定。檢驗方法應符(fú)合現行國家標準《建築構件防(fáng)火(huǒ)噴塗(tú)材料性(xìng)能試(shì)驗(yàn)方法》GB9978的規定。

檢查數量:每使用100t或不足100t薄塗型防火(huǒ)塗料應抽檢一次粘結強(qiáng)度;每使用500t或不足(zú)500t厚塗型防火塗料應抽檢一次粘結強度和抗(kàng)壓強度。

檢驗方法:檢查複(fù)檢報告(gào)。

薄塗型防火(huǒ)塗料的塗層厚度應符合有關耐火極限的設計要求。厚塗型防火塗料的塗層(céng)的厚度(dù),80%及以上麵積(jī)應符合有關耐(nài)火極限的設計要求,且最薄處厚度不應低於(yú)設計要求的85%。

檢查數量:按同類構件數抽查10%,且均(jun1)不應少於3件(jiàn)。

檢驗方法:用塗層(céng)厚度(dù)測量儀、測針和鋼(gāng)尺檢查。測量(liàng)方法應(yīng)符合國家現行標(biāo)準《鋼結構防火塗料應(yīng)用技術(shù)規程》CECS2490的規定及《鋼結構(gòu)工程施工質量驗收規範》GB50205-2001附錄F的規定。

薄塗型防(fáng)火塗料塗(tú)層表麵裂紋寬度不應大(dà)於0.5mm;厚塗型防火(huǒ)塗料塗層表麵裂紋寬度不應大(dà)於1mm。

檢查數量(liàng):按同類構(gòu)件數抽查(chá)10%,且均不應少於3件。

檢驗方法:觀察和用量(liàng)尺檢查。

Ⅱ一般項目

防火塗料塗裝基層不應有油汙、灰塵和泥沙等汙垢。

檢查(chá)數量:全數檢查。

檢驗(yàn)方(fāng)法:觀察檢查。

防火塗料不應有誤塗(tú)、漏塗,塗層應(yīng)閉合無脫層、空鼓、明顯凹陷、粉化鬆散和浮漿等外觀缺陷,乳突已剔除。

檢查數量:全數檢查。

檢驗(yàn)方法:觀察檢查。

Ι主(zhǔ)控(kòng)項目

本工程型鋼混凝土柱中鋼構件(jiàn)的預留孔參(cān)照“鋼結構工程施工質(zhì)量驗(yàn)收規範GB50205-2001”中二類(lèi)孔的規定。孔壁表麵粗糙(cāo)度(dù)Ra不應大於25μm,其允許偏差應符合下(xià)表規定。

檢查數量(liàng):按鋼構件數量抽(chōu)查10%,且不(bú)應少於3件。

檢驗方法:用遊標卡尺或孔徑量規檢查。

預留孔的允許偏差(mm)

|

項目 |

允許偏差 |

|

直(zhí)徑 |

+1.0 |

|

圓度 |

2.0 |

|

垂直度 |

0.03t且不應大於2.0 |

Ⅱ一般(bān)項目

預留孔孔(kǒng)距的偏差應符合(hé)下表的規定。

檢查數量:按鋼(gāng)構件數量抽查10%,且不應少於3件。

檢驗方法:用鋼(gāng)尺檢查。

|

孔距範圍 |

≤500 |

501~1200 |

|

同(tóng)一組內 任意兩孔間距離 |

±1.0 |

±1.5 |

根(gēn)據(jù)工程的實際情(qíng)況,按地下工程和地上工(gōng)程分階段進行階段驗收.,由(yóu)業主組織質監站、設計、監理、施工單位驗收

本工程所有鋼構件(jiàn)安裝到位,完成所有工序,竣工資料整理齊全,由業主組織質監站、設計、監(jiān)理、施工單(dān)位進行整體驗收。

鋼結構(gòu)分部工程有關安全及功能的檢驗和(hé)見(jiàn)證檢測項目按下表規(guī)定(dìng)執行,檢驗應在其分項工程驗收合格後進行。

鋼結構分部(子分部)工(gōng)程有關安全及功能的檢驗和見證檢測項目

|

項次 |

項目 |

抽檢數量及檢驗(yàn)方法 |

合格質量(liàng)標(biāo)準 |

備(bèi)注 |

|

1 |

見證取樣送樣試驗項目 (1) 鋼材及焊接(jiē)材料複驗(yàn) (2) 高強(qiáng)度螺栓預拉力、扭矩係數複驗 (3) 摩擦麵抗滑移係數複驗 (4) 網架節點承載力試驗 |

見《鋼結構工程施工質量(liàng)驗收規範》50205-2001第4.2.2、4.3.2、4.4.2、4.4.3、6.3.1、12.3.3條規定 |

符合設計要求和(hé)現行國家有關產品標準的規定 |

|

|

2 |

焊縫質量 (1) 內(nèi)部(bù)缺陷 (2) 外觀缺陷 (3) 焊縫尺寸 |

一、二及焊(hàn)縫(féng)按焊縫處數隨機抽檢3%,且不應(yīng)少於3處;檢驗采用超聲波或(huò)射線探傷及規範(同上)第5.2.6、5.2.8、5.2.9條方法 |

《鋼結構工程施工質量驗收規範》50205-2001第5.2.4、5.2.6、5.2.8、5.2.9條規(guī)定 |

|

|

3 |

高強度螺栓施工(gōng)質(zhì)量 (1) 終擰扭(niǔ)矩 (2) 梅花頭檢查 (3) 網架螺栓球節點 |

按(àn)節點數隨機抽檢3%,且(qiě)不應少於3個節點,檢驗按規範(同上)第6.3.2、6.3.3、6.3.8條方法執行 |

按(àn)規範(同上)第6.3.2、6.3.3、6.3.8條的(de)規定 |

|

|

4 |

柱腳及網架支座 (1) 錨栓緊固 (2) 墊板、墊塊(kuài) (3) 二次灌(guàn)漿 |

按柱腳及網架支座數隨機抽檢10%,且不(bú)應少於3個;采用觀察和尺量等方法進行檢驗 |

符合設計要求和規範(fàn)(同上)的規定 |

|

|

5 |

主要構件變形 (1) 鋼屋架(jià)、桁架、鋼梁、吊車梁等垂直度和(hé)側向彎(wān)曲 (2) 鋼柱垂直度 (3) 網架結構擾度 |

除網架(jià)結構外,其它按構件數隨機抽檢3%,且不(bú)應少於3個;檢驗方法按規範(同上)第10.3.3、11.3.2、11.3.4、12.3.4條執行 |

按規範(同上)第10.3.3、11.3.2、11.3.4、12.3.4條規定 |

|

|

6 |

主體結(jié)構(gòu)尺寸 (1) 整體(tǐ)垂直度 (2) 整體平麵(miàn)彎曲 |

規範(同上)第10.3.4、11.3.5條的規定 |

規範(同上)第10.3.4、11.3.5條的規定 |

|