張俊仁

(沐城測繪(北京)有限公司, 北京 100102)

近些年,伴隨高速鐵(tiě)路(lù)建設的快速發展,大型橋(qiáo)梁建設也隨之空前發展,不僅帶動了諸如設計、勘測、施工等相關產業的發展,也促進了沿(yán)線城市經濟的快速增長。與此同時,大型橋梁建設的施工及運營安全可靠性也逐(zhú)漸(jiàn)成為社會及管理部門普遍關注的重點問題。

為保證橋梁施工期間的安(ān)全可靠及運營期間的行車(chē)安全舒暢等,在其(qí)施工期間進行過程監測監控,已成為橋梁建設過程中的重要環節[1]。由於成橋的線形與內力受諸如(rú)材料性能、立(lì)模標高、施工工藝(yì)等因素影響[2],若施工過(guò)程中橋梁線形控製不嚴,將會影響正常合龍,甚至給後期運(yùn)營造成長期隱(yǐn)患。因此,一(yī)方麵必須在橋梁施工過程中利用測量手段對重要的數據進(jìn)行采集,及時掌握結構狀(zhuàng)態,並不斷(duàn)地通過計算修正參數,來調整和控製(zhì)主梁立模標高及軸線位置[3],最終使成橋後的線形(xíng)符合設計標準。另一方麵由於施工中的各種狀況與理想狀態下的設計假(jiǎ)定往往存(cún)在差異(yì),因此還必須對關鍵控製截麵進行應力監測,對比結構實際狀況和設計狀況的差異,為結構主要(yào)計算參數識別提供依據[4]。

雲南(nán)新亞美穀物流園鐵路專線螳螂江特大橋為兩聯6跨預應力混凝土連續梁橋,跨徑(jìng)組合為(wéi)(48+80+51.15)+(51.15+80+48)m。上部結構采用(yòng)單箱但是直腹板、變高度梁體結構,下(xià)部基礎均采用灌注樁基(jī)礎,中支點(diǎn)截麵箱梁中心線處高6.0 m,跨中(zhōng)及邊跨直行段箱梁中心線(xiàn)處高3.3 m;梁部混凝土為C55;采用三向預應力體係。該橋用掛籃懸臂澆築施工,共分4個T構對稱澆築,懸臂澆注0~9#共10個梁段,中跨合龍(lóng)段為2 m,中跨合龍後懸臂澆注部(bù)分邊跨段,最(zuì)後為邊跨合龍。

線形控製監(jiān)測是通(tōng)過對墩頂標高、懸臂梁頂(dǐng)麵標高、主梁立(lì)模標高、主梁(liáng)頂麵高(gāo)程、對稱截麵高差、多跨線形通測、結構幾何(hé)形(xíng)狀等數據采集結合仿(fǎng)真分析、建(jiàn)模計算等過程對在建橋梁結構實施的動態監控過程。根據監測數據分析計算每(měi)個節段澆(jiāo)注的立模高度,並預測和調整下一節段的立模高度[5],確保分段施工後的(de)合龍精度及(jí)成橋後的線形符(fú)合要求。同時在橋梁分段施工中,校核實測應力與理論計算應力符合(hé)情況,掌握結構狀態(tài),指導和控製(zhì)參數調整,來確保(bǎo)結構安(ān)全[6]。

3.1.1墩頂測點布置

利用橋梁沿線兩側(cè)的控(kòng)製網點,采用全站(zhàn)儀後方交(jiāo)匯法測出線路外預設基點的三維坐標[7]。將該點作(zuò)為(wéi)箱梁高(gāo)程的水準基點(diǎn)並定期聯測。

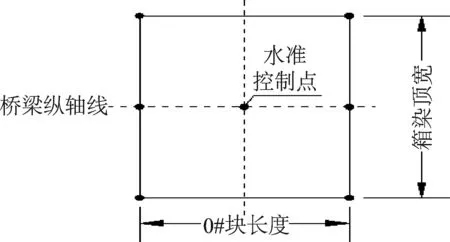

以0#塊(kuài)為例,布設高程觀測點來控製底板的設計標高(gāo),並作為後續各懸澆節段的高程基(jī)準。0#塊(kuài)的(de)頂板共布設(shè)6個觀測點,為方便梁底標高的獲取,在箱梁裏側墩頂橫隔板處增設一(yī)高程控製點。0#塊(kuài)測點位置如圖1,其他塊參(cān)照0#布置。

圖1 0#塊高程觀測點布設示意圖

3.1.2截麵測點布置

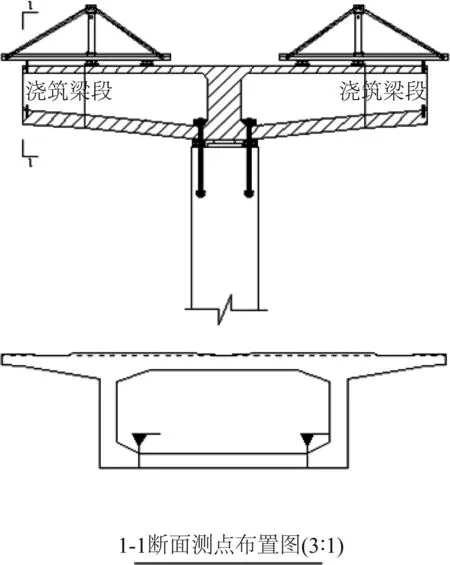

圖2 懸臂前端觀測點(diǎn)布設示(shì)意圖

各梁段(duàn)的觀測點(diǎn)采用預埋方式,布設位置要求便於梁體標高的數據采集及成(chéng)橋後線形的複測,並采取保護措施。各梁段高程觀測點布設在梁段底板前端處,在澆築(zhù)過程中采(cǎi)取保護措(cuò)施。梁段(duàn)懸臂前端觀測點的(de)布設如圖2所(suǒ)示,其(qí)底板觀測點可用來控製梁底標(biāo)高,亦可對梁段標高(gāo)進行精(jīng)確控製。

3.1.3主梁平麵線形控製測(cè)量

主梁各(gè)階段的平麵線形控(kòng)製測量均在拆模後(hòu)采用高精度全站儀進行。線形控製測量步驟如下:

(1)主梁各節段的線形觀測

在懸澆節(jiē)段的過程中,每個梁段均在懸臂底(dǐ)板布置(zhì)測點進行監測。

(2)調(diào)整模板標高時測量

監控小組現場(chǎng)對底模進(jìn)行精(jīng)確測設,使測設的模板標高與立模標高精確符合,誤差不超過、-0~+10 mm。

(3)混(hún)凝土澆築完後測量

在混凝土澆築(zhù)完,並且達(dá)到測量條(tiáo)件後,將(jiāng)該(gāi)梁段的(de)2個底板測點與上1個澆築梁段的梁(liáng)頂測(cè)點聯測。

(4)預應力張拉前(qián)測量(liàng)

在混凝土(tǔ)養護時(shí)間(jiān)滿足預應力(lì)鋼筋張(zhāng)拉條件的前半日內,對該梁段2個(gè)底板測點進行(háng)測量。

(5)預應力張拉後測量(liàng)

在該梁段預應力張(zhāng)拉完並(bìng)且模板拆除後半日內對(duì)該梁段2個(gè)底板測點進行測量。

(6)施(shī)工過程現場巡視

在每一(yī)道工序現場巡視主梁情況,並做好詳細記錄,發現異常上(shàng)報(bào)。

(7)多跨線形的(de)通測

為確保全橋線形的協調(diào)性,除各跨須滿足(zú)線形控製(zhì)要求外,還須對主梁全程線形進行多次通測。

3.1.4施工過程控製(zhì)精度要求

滿足(zú)《鐵路橋涵工程施工質量驗收標準》TB10415的要求,主梁懸臂澆(jiāo)築時,施工控製精度如下:

(1)立模(mó)標高允許偏差:10,-0 mm

(2)梁段軸線偏差≤15 mm;

(3)梁段頂麵(miàn)高(gāo)程差:±10 mm;

(4)合龍段相(xiàng)對高程差合龍段長的1/100,

≤15 mm;

(5)懸臂梁段高程:-5≤h≤15(mm)。

3.2.1應力監測點(diǎn)布置

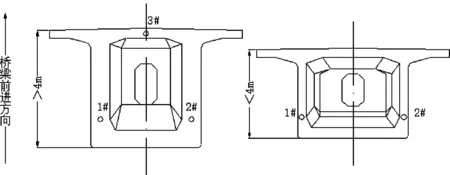

鑒於結(jié)構的對稱性,以變截麵梁段為重點(diǎn)監測,監測點布設原則為T構的左右側交替埋設,分(fèn)別布設在梁段的(de)頂板中(zhōng)間(jiān)及腹板外側鋼筋,梁高>4 m的布設3個,梁高<4 m布設2個,監(jiān)測(cè)點均沿縱向布設,測縱向應變。各斷麵測點布置如圖3所示。

圖3 梁(liáng)體斷麵(miàn)監測點布置示意圖

3.2.2測試儀器

采用預埋振弦式應力(lì)計,量測精(jīng)度控製在±1.0/100(F·S)以(yǐ)內,量程:±1 500 με。

3.2.3測試方式

將(jiāng)待埋設的應力計按測試方向在主筋上固定,並將(jiāng)導線引到箱梁頂麵,如圖4所示。每個(gè)施工節段混凝土澆築(zhù)完成並且預應力張拉後,均測(cè)試(shì)應力。根據施工單(dān)位提供的混凝土彈性模(mó)量的實驗值進行應力計算。

圖(tú)4 應力傳感器布設示意圖

本案例為大跨度橋梁,施工過程及工(gōng)序複雜,影響成橋後的線形與受力參數因素較多,包括結構(gòu)剛度及(jí)自重、施工荷載、混凝土收縮徐變、溫度等[3]。而在線形控製(zhì)計算立模標高時,都事先將這些參數假定為理想值。因此(cǐ)施(shī)工中可能會存(cún)在實際值與設計值不一致的情況,為(wéi)了降低這種不一致性,在施(shī)工過程中需要對影響線形和受力的參數進(jìn)行(háng)現場采集,判定結構狀態。同時通過計算,分析(xī)每個(gè)參數對主梁線形影響程度,進而調整和修正待澆注的主(zhǔ)梁立模標高[8]。

因本(běn)橋為預應力混凝土連續梁橋,采用分節段逐步完成的懸臂(bì)施工方法,施工過程漫(màn)長而且複雜,因此在施工過程當中需要(yào)對每個階段(duàn)進行變形計(jì)算和受力分析[1]。為了達到線形控(kòng)製(zhì)的目的,首先(xiān)要依據(jù)設計資料對橋梁施工期間(jiān)的受力及變形進行有限元分析計算,確定每個階段理想的受力和變形狀態,據此指導和控製每個(gè)階段的結構施工,並最終確(què)保成橋後的線形和受力能夠符合設計標準。

結構(gòu)有限元分析的內容有:按照施(shī)工既定(dìng)工序,結合設計基本參數,對結構進行正裝、形變分析(xī)、控製截(jié)麵(miàn)應變、應力及內力計(jì)算、結構預拱度計算分析,以確定立模(mó)標高[9]。常用的有限(xiàn)元計算軟件有MIDAS/Civil、ANSYS和橋(qiáo)梁博士等。

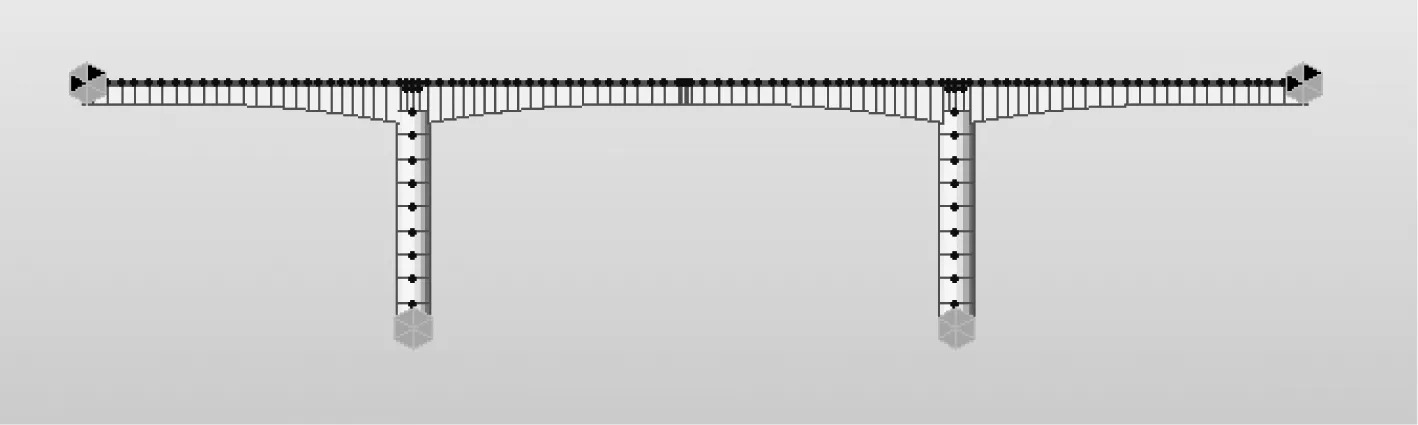

本(běn)橋采用有(yǒu)限元計算軟件MIDAS/Civil建立有限元計算模型進(jìn)行分析,將主(zhǔ)梁每個節段劃分為2個單元,主梁共劃分為106個單元。通過模擬該橋的施工過程,預測各施(shī)工(gōng)狀態下(xià)的受力和理論變形。全橋有限元計算模型如圖5所示。

圖5 全橋有限元(yuán)計算模型

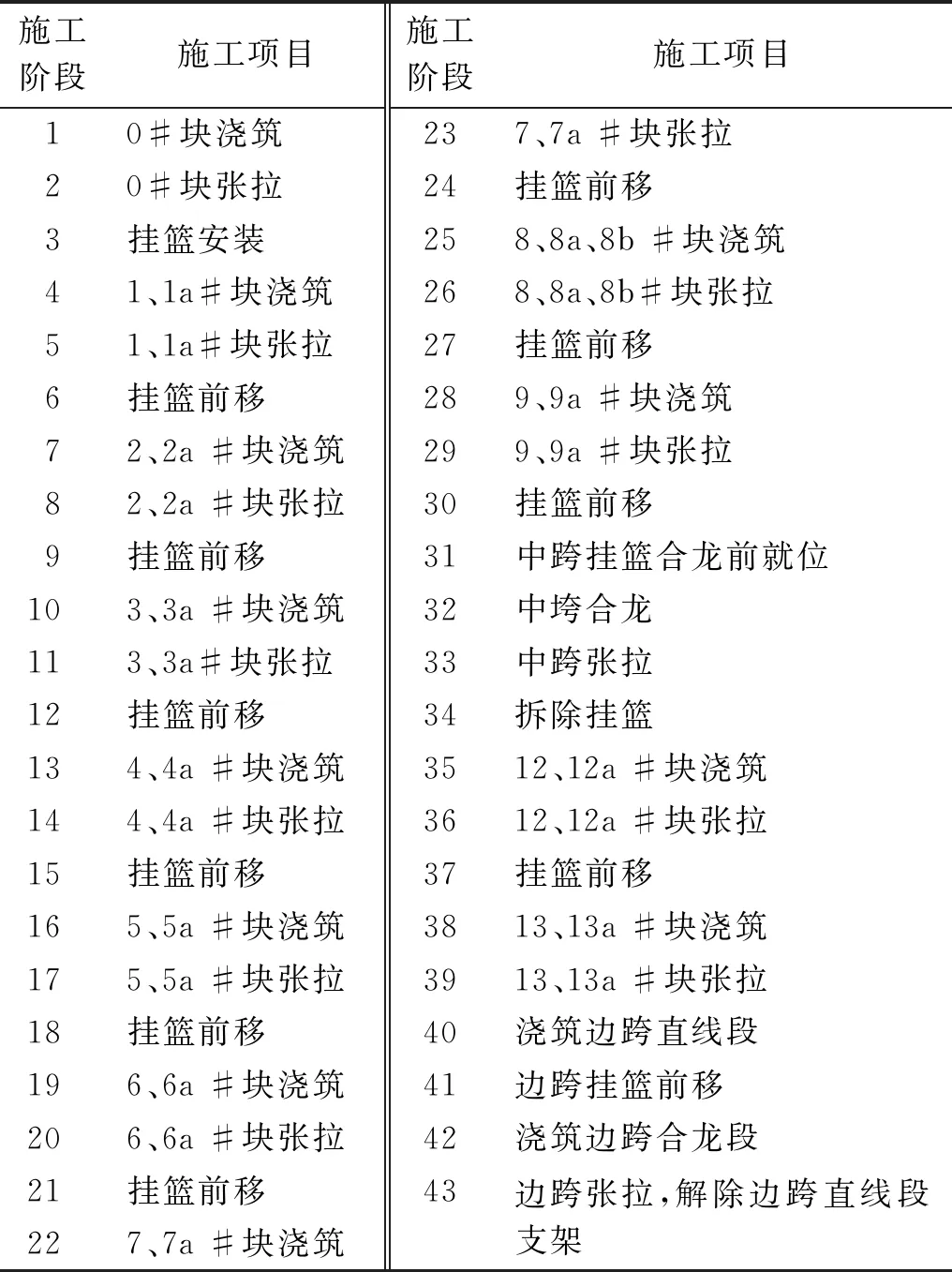

根據既定(dìng)的施工流程模擬本橋(qiáo)的施工過程。結合懸臂澆注施工方(fāng)法,本橋的主(zhǔ)要施工階段為懸臂施工0#塊-9#塊,中跨合龍,懸臂澆築部分邊跨段(duàn)12#和13#塊,邊跨合龍。每個主梁節段施工分掛籃前(qián)移,混凝土澆築,以及預應力張拉3個階段(duàn)。該橋施工過程共(gòng)劃分了43個施工階段,詳細施工(gōng)過程見表1。

表1 連續(xù)梁施工階段劃分

結構計算主要提供如下控製數據:

(1)各施工梁段的計算撓(náo)度值

①箱梁結構體自重、預應力(lì)及混凝土收縮徐變所引起的懸臂前(qián)端撓度值;

②掛籃彈性變形;

③活載撓度值。

(2)各施工梁段的立模標高

本橋作為大(dà)跨度連續梁(liáng)橋,其懸臂施工過程中撓度控製是施工控製的關鍵[10]。其目的是將計算結果以及各節段實(shí)測數據與(yǔ)設計計算結果比對,通過調整梁段預拱度值,確保成橋線形符合設計預期[11]。懸臂(bì)澆築各節段(duàn)立模(mó)標高計算公式如下(xià):

(1)

式中:Hlmi為(wéi)i節點的(de)立模標(biāo)高,其中i節點為待澆築段箱梁底板(bǎn)前端點;Hsji為i節點的設計(jì)標高,因設計(jì)時提(tí)供的是(shì)軌底標高,所(suǒ)以各節段梁底的設計(jì)標高應按照設(shè)計軌(guǐ)底(dǐ)標高和梁高反推出來;∑fdi為i節點在施工過程中由恒載引起的向下的撓度累積值;fli為i節(jiē)點由靜活載所引起(qǐ)的撓度值;fgl為掛籃彈性變(biàn)形量。

5.1.1合龍後全橋(qiáo)標(biāo)高

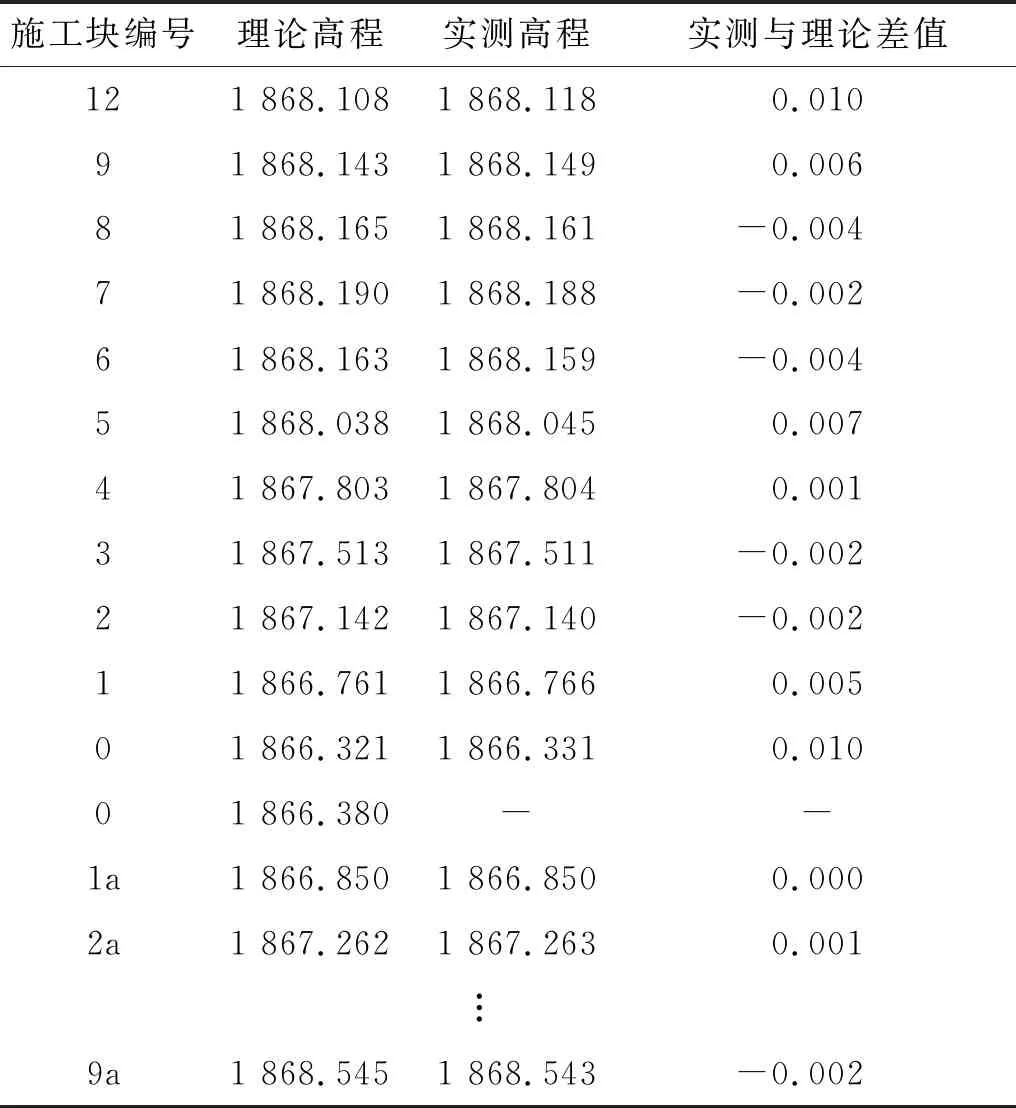

在(zài)螳螂江大橋各節段施工(gōng)監控中,根據實測前期梁段的高程,計算本段梁體施工及後續梁段施(shī)工對本(běn)段梁(liáng)體變位(wèi)的影響,以及(jí)本段梁體的(de)立模標高,保證橋梁合龍精度和成橋線型符合設計要求。在每節(jiē)段主梁施工中,提供了梁段的立模(mó)標高,實測了混凝土結硬後及張拉鋼束後(hòu)梁體的標高。以7#墩墩為例,主跨合龍後,在跨中鋼束張拉之前全橋梁底高程具體數值見表2。

表2 7#-墩全橋合龍後梁底高程(chéng) 單位:m

螳(táng)螂江(jiāng)大橋(qiáo)合龍後,橋梁梁底的成橋(qiáo)線形與理論標高差值符合成橋線形和橋麵高程的設計要求。

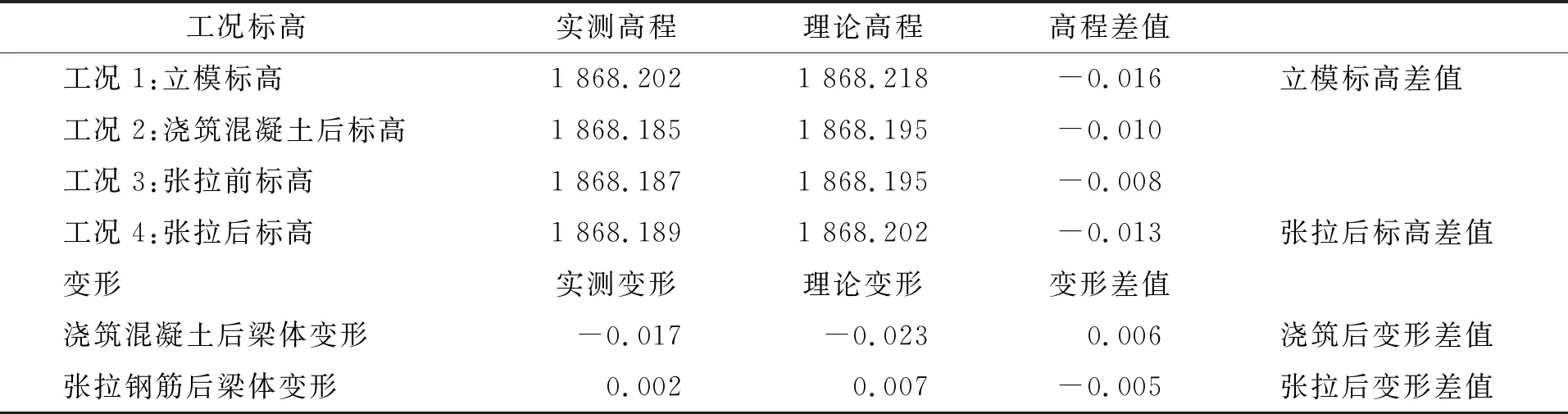

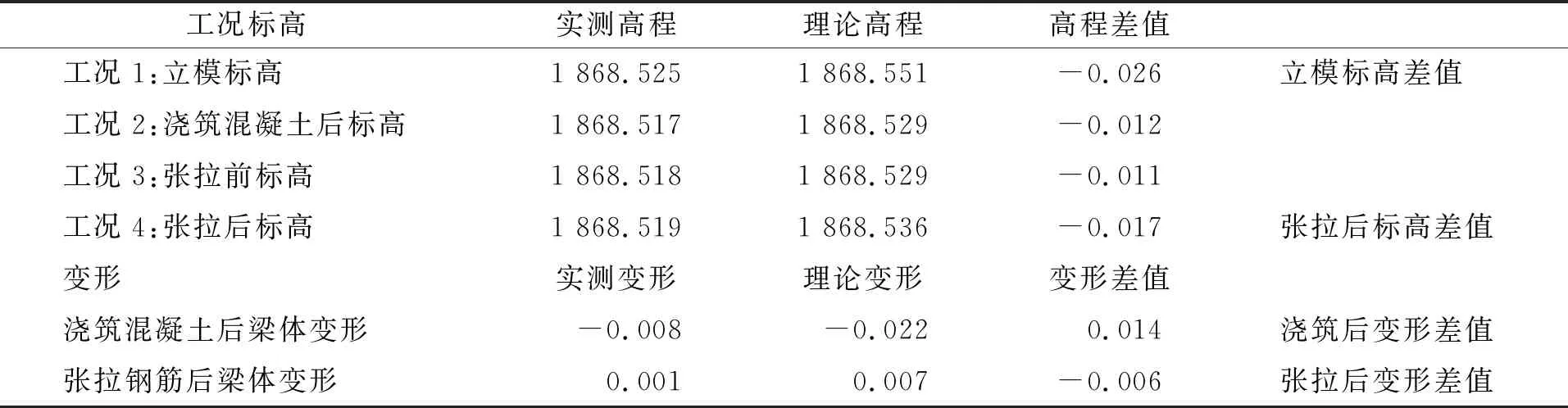

5.1.2施工過程中橋梁標高(gāo)

施工過程中各節段標高和變形數據很多,也不一一列出,以7#墩主要梁段標高和變形為例,變化(huà)見(jiàn)表3和表4。

施工過程中,梁底實測(cè)標高(gāo)與理(lǐ)論標高差值大部分控製在2 cm以內,符合設計要(yào)求。

表3 7#墩-8號塊(邊跨側)實測標高和變形 單位:m

表4 7#墩-8號塊(中跨側) 實測高(gāo)程和變形 單位:m

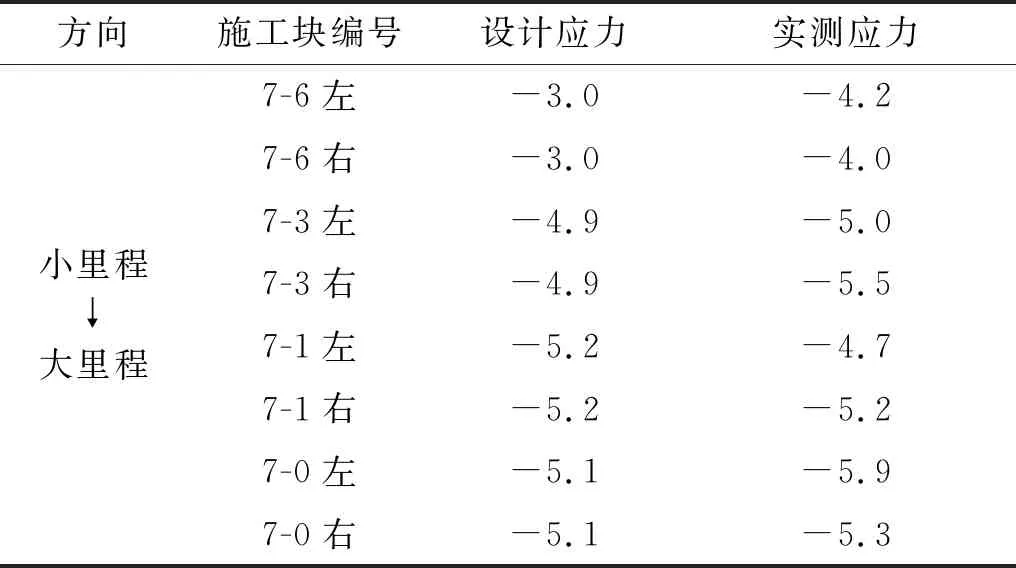

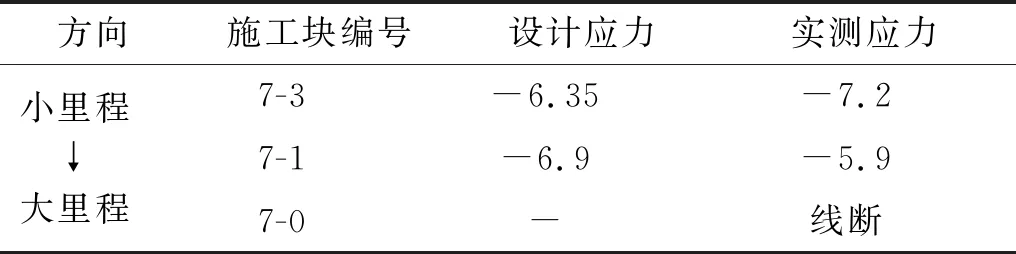

5.2.1合龍後(hòu)主梁應力

跨中合龍時,以7#墩為例,主橋底、頂板應力實際測試值與理論計算值見表5和表6。

表5 主橋7#墩底板應力 單位:MPa

表6 主橋7#墩頂板應力 單位:MPa

實測主橋底、頂板混凝(níng)土未出現拉應力,混(hún)凝土無開裂現象。

實測主橋頂、底板混凝土最大壓應力小於(yú)12.0 MPa,實測與設計的差值指標均(jun1)滿足規範要求,應力實測值與理論計算值符合(hé)良好。

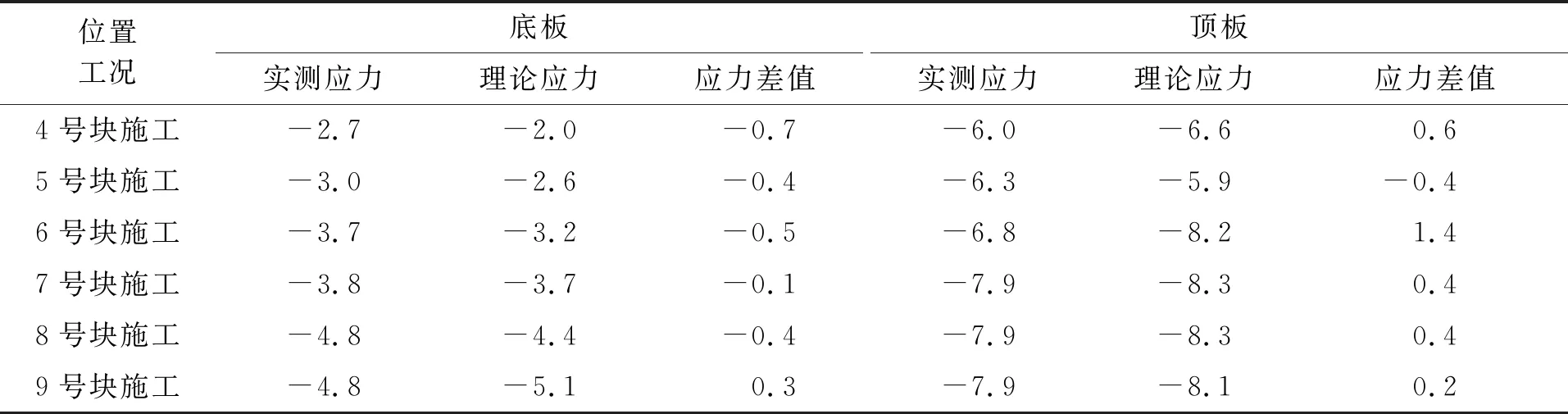

5.2.2施工過程主梁應力

因施工過程中測點應力數值太(tài)多,僅以8#墩0號塊(kuài)測點(diǎn)隨(suí)施工階段變化的情況(kuàng)為例,詳見表7。

表7 8#墩-0號塊(kuài)應(yīng)力隨施工過程變化 單位:MPa

實(shí)測8#墩0號塊頂、底板混(hún)凝土均未(wèi)出(chū)現(xiàn)拉應力,混凝土無開裂現(xiàn)象(xiàng)。實測8#墩0號塊底、頂板混凝土最大壓應力均小於12.0 MPa,滿足相應規(guī)範(fàn)要求,應力實測值和理論計算值(zhí)符合良好。

盡管(guǎn)設計人員在橋梁設計(jì)時盡可(kě)能考慮了施工中出現的(de)情況,但是由於影響因(yīn)素太多(duō),事先難以精確估計,因此在施工過程中(zhōng)對梁體(tǐ)結構進行動態監測,並根據監測結果對施工過程中的(de)控製參數進行相應調整是保(bǎo)證橋梁質量的重要一環[12]。

本案例經理論計算和現場監控驗證,各施工工序引起的橋梁變位(wèi)的實測(cè)值和理論值符合良好,各施工階段高程控製準確,誤差在(zài)規範允許範圍之內,成橋線形流暢,達到線形控製的預期目標。但根據本項目特點,為保證橋梁運營質量,除(chú)施工過程的監測(cè)監控外,後期還應進(jìn)行靜(jìng)動載實驗及運營階段的狀態監測。同時根據後期監測資料分(fèn)析研究混凝土收縮徐變對本橋的影響程度,為今後同類型橋梁提(tí)供借鑒資(zī)料。