1 .一級焊縫應進行100%的檢驗,其合格等級應為現行國家標準《鋼焊縫手工超聲波探(tàn)傷方法及質量分級(jí)法》(GB 11345)B 級檢驗的Ⅱ級及Ⅱ級以上;

2 .二級焊縫應(yīng)進行抽檢,抽檢比例應不小於20%,其合格等(děng)級(jí)應為現行國(guó)家標準(zhǔn)《鋼焊縫手工超聲波探(tàn)傷方法及質量(liàng)分級法》(GB 11345)B級檢驗的Ⅲ級及Ⅲ級以上;

3 .全焊透的三級焊縫可不進行無損檢測;

4. 焊接球節點網(wǎng)架焊縫的超聲波探(tàn)傷(shāng)方法及缺陷分級應符合(hé)國家現行標準JG/T203-2007《鋼結構超聲波探傷及質量分級法》的規(guī)定;

5 .螺栓球節點網架焊縫的超聲波探傷方法(fǎ)及缺陷分級(jí)應符合(hé)國家現行(háng)標準JG/T203-2007《鋼結構超聲波探傷及質(zhì)量分級法》的規定;

6. 箱形構(gòu)件隔板電渣焊焊縫無損檢測結果除應(yīng)符合GB50205-2001標準第(dì)7.3.3 條的有關規定(dìng)外,還應按附錄C 進行焊縫熔透寬度、焊縫偏移(yí)檢測;

7. 圓(yuán)管(guǎn)T、K、Y 節點焊縫的超聲波探傷方法及缺陷分級應符合GB50205-2001標準附錄D的規定;

8 .設計文件指定進行射線探傷或超聲波探(tàn)傷不能對缺陷性質作出判斷時,可采用射線探傷進行檢測、驗證(zhèng);

9.射線(xiàn)探傷應符合現行國家標準《鋼熔化焊對接接頭射線照相和質量分級》(GB 3323)的規定(dìng),射線照相的質量等級應符合AB 級的要求。一級焊縫評定合格等級應為《鋼熔(róng)化焊對接接頭(tóu)射線照(zhào)相和質量分級》(GB 3323)的(de)Ⅱ級及(jí)Ⅱ級以上,二級焊縫評定合格等級應為《鋼熔化焊對接接頭射線照(zhào)相和質量分級》(GB 3323)的Ⅲ級及Ⅲ級(jí)以上。

10.以下情況之(zhī)一應進行表麵檢測:

1)外觀檢查發現裂紋時(shí),應對(duì)該批中同類焊縫進(jìn)行100%的表麵檢測;

2)外觀檢(jiǎn)查懷疑有裂紋時,應對懷疑的部位進行表麵探傷;

3)設(shè)計圖紙規定進行表麵探傷(shāng)時;

4)檢查員認為有必要時(shí)。

鐵磁性材料應采用磁粉探傷進行表麵缺陷檢測。確因結構原因或材料(liào)原因不能使用磁粉探傷時,方可采用滲透探傷。磁(cí)粉探傷應符合國家現行標(biāo)準《焊縫磁粉檢驗方法和缺陷磁痕的分級》(JB/T 6061)的規定,滲透探傷應符合國家現行標準《焊縫滲透檢驗方法和缺陷跡痕的(de)分級》(JB/T 6062)的(de)規定。磁粉探傷和滲透探傷的合格標準應符合外觀檢驗的有關規定。

設(shè)計要(yào)求全焊(hàn)透(tòu)的一、二級焊縫應采用超聲波探(tàn)傷進行內部缺陷的檢驗,超聲波探傷不能(néng)對缺陷作出判斷時,應采用射線探傷,其內部缺陷分級及探傷方(fāng)法應符合現行國家(jiā)標準《鋼焊縫手工超聲波探傷方(fāng)法和探傷結果分級》GB11345或《鋼熔化焊對接接頭射結照相和質量分級》GB3323的規定。

焊接球節(jiē)點網架焊縫、螺栓球節(jiē)點網架焊縫及圓管T、K、Y形點相貫線焊縫,其內部缺陷分級及探傷方法應分別符合國家現行標(biāo)準JG/T203-2007《鋼結構超聲波探傷及(jí)質量分級法》、《建築鋼結構焊接技術規程》JGJ81的(de)規定。

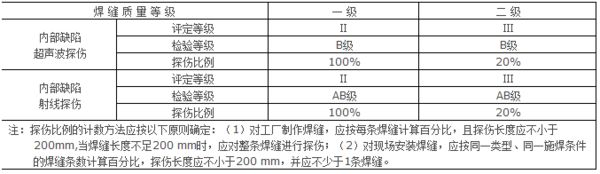

一級、二級焊縫的質量等級(jí)及缺陷分級應符合下(xià)表的規定。

一、二級焊縫質量等級及缺陷分級

說(shuō)明(míng):根據(jù)結構的承載情況不同,現行國(guó)家標準《鋼結構設計規範》GBJ17中將焊縫的質量(liàng)為分三個質量等級。內部缺陷的檢測一般可用超聲波探傷和射線探傷。射線探傷具有直觀性、一致性好的優點,過去人們覺得(dé)射線探傷可(kě)靠、客觀。

但是射線探傷成本高(gāo)、操作程序複雜、檢測(cè)周期(qī)長,尤其是鋼(gāng)結構(gòu)中大多為T形接頭和角接頭(tóu),射線檢測的效果差,且射線(xiàn)探傷對裂紋、未熔(róng)合等(děng)危害性缺陷的檢出率低。超聲波探傷則正好相反,操作程序簡單、快速(sù),對各種接頭形式的適應性好(hǎo),對裂紋(wén)、未熔合的檢測靈敏度高(gāo),因此世界上很多國家對鋼結構內部質量(liàng)的控製采用超(chāo)聲波探傷,一般已不采用射線探(tàn)傷。

隨著大(dà)型空間結構應用的不斷(duàn)增加,對於薄壁大(dà)曲率T、K、Y型相貫接(jiē)頭焊縫探傷,國(guó)家現行行業標準《建築鋼(gāng)結構焊接(jiē)技術規程》JGJ81中給出了相應的超聲波探傷方法和缺陷分級。網架結構焊縫探傷應按現行國家(jiā)標準JG/T203-2007《鋼結構超聲波探傷及質量分級(jí)法》的規定執行。

本規範規定要求全焊透(tòu)的一級焊縫100%檢驗,二級焊縫的(de)局部(bù)檢驗定為抽樣檢驗。鋼結構製作一般較長,對每條焊縫按規(guī)定的百分比進行探傷,且(qiě)每處(chù)不小於200mm的規定,對保證每條焊縫質量是有利的(de)。

但鋼結構安裝焊縫一般都不長,大部分焊縫為梁一柱連接焊縫,每(měi)條(tiáo)焊縫的長(zhǎng)度大多在250-300mm之間,采用焊(hàn)縫條數計數抽樣(yàng)檢測是(shì)可行的。

1.T形接頭、十字接頭、角接接頭等要(yào)求熔透的對接和角對接組合焊縫,其(qí)焊腳尺寸不應小(xiǎo)於t/4;設計有疲勞驗算要求(qiú)的吊車梁或類似構件的腹板與上翼緣連接焊縫的焊腳尺寸為t/2,且(qiě)不應(yīng)小於(yú)10mm。焊腳尺寸的允許偏差為(wéi)0-4 mm。

檢查數量:資料全數檢查;同類焊縫抽查10%,且不應少於3條。

檢驗方法(fǎ):觀察檢(jiǎn)查,用焊縫量規抽查測量。

說明:以上1.對T型、十字型、角接接頭等要求(qiú)焊透的對(duì)接與角接組合焊縫,為減少應力集中,同時避免(miǎn)過大的焊腳尺寸,參照國內外相關規範的規定,確定了對靜載結構(gòu)和動(dòng)載結構的不同焊腳尺(chǐ)寸的要求。

2.焊縫表麵不得有裂紋、焊瘤等缺陷。一級、二級焊(hàn)縫不得有表麵氣(qì)孔、夾渣、弧坑裂(liè)紋、電弧擦傷等缺陷。且一級焊縫不(bú)許有咬邊、未焊滿、根部(bù)收縮等缺陷。

檢查數量:每批同(tóng)類構件抽查10%,且不應少於3件;被抽查構件中,每一類型焊縫按條數抽查5%,且不應少於1條(tiáo);每條檢查1條,總抽查(chá)數不應少於10處。

檢驗方法:觀(guān)察檢(jiǎn)查或使用放大鏡、焊縫量規定和鋼尺檢查,當存在疑(yí)義時,采用滲透或磁(cí)粉探傷(shāng)檢查。

說明:以上考慮不同質量(liàng)等級的焊縫承載要求不(bú)同,凡是嚴重影響焊縫承載能力(lì)的缺陷都是嚴禁的本條對嚴重影響焊縫承載能力外觀質量要求列入主控項目,並給(gěi)出了外觀合格質量(liàng)要求。

由於一、二級焊縫的(de)重(chóng)要(yào)性,對表麵氣孔、夾渣、弧坑裂紋、電弧擦傷應有特定不允許存(cún)在 的要求,咬邊、未焊滿、根部收縮等(děng)缺陷對動載影響很大,故一級焊縫不得存在該類缺陷。