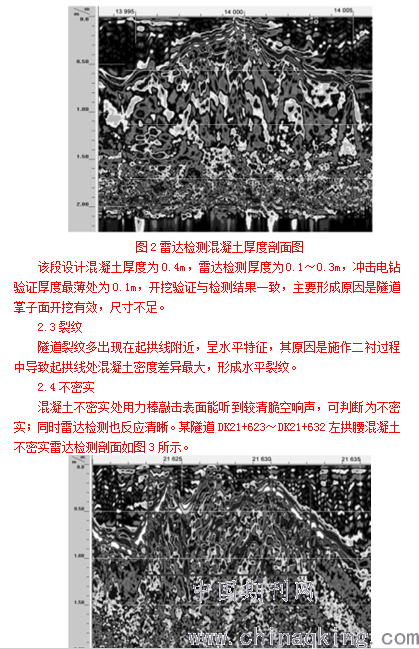

隧道的(de)襯砌施工在隧道整體施工中發揮著重要的作用,特別(bié)是高速鐵路,其實體質量(liàng)是隧道施工質(zhì)量的基礎,也是在鐵路開通運營後極易發生問題的(de)關鍵部位。 關鍵詞:高速(sù)鐵路;隧(suì)道襯砌;質量檢(jiǎn)測;改進方法 一、質量檢測方法 1、力棒敲擊法 端(duān)頭置有尼龍頭鐵力棒原理為力棒端頭置尼龍頭敲擊混凝土表麵時產生低頻信號,當低頻信號傳至表麵(miàn)下厚度(dù)不超過0.6m的不密實層或空洞時(shí),與不密實層或空洞的固有低頻產生共振空響,人的耳朵能辨別出此空響,從(cóng)而判斷出不密實層或空洞的位置。 2、地質雷達法 地質雷達儀原(yuán)理(lǐ)為發射電磁波信號,利用混凝土的密(mì)實與不密實、空洞的介電常數(shù)差(chà)異,對(duì)混凝土(tǔ)質量做出判斷。 3、地震映像法 地震映像儀(yí)原理為(wéi)激(jī)發地震波信(xìn)號,利用混凝土的密(mì)實與不密實的(de)速度差(chà)異,對仰拱、道床板混凝(níng)土質量做出判(pàn)斷。 4、衝擊(jī)電鑽驗(yàn)證法 衝擊電鑽法采用鑽頭直徑3cm的衝擊電鑽對深度小(xiǎo)於60cm的缺陷進(jìn)行快速驗證,其破損程度最小並能達到驗證目的,此設(shè)備比較容易(yì)操作(zuò)。 二、隧(suì)道混凝土襯(chèn)砌缺(quē)陷檢測及原因分析 1、初期(qī)支護 當岩層破碎或軟(ruǎn)弱層超(chāo)挖時,初期支護背後易形成(chéng)空洞,用力棒敲擊初支麵能聽到空響聲,可判斷有空洞;做TSP法預報時,在初支麵上施作爆破孔和接收器孔時,也可遇到初支背後空洞;地(dì)質(zhì)雷達也可檢測(cè)初支背後空洞,比如某隧道邊牆DK24+991.5~DK24+994.1的初期支護,用力棒(bàng)敲擊聽到空響聲(shēng),雷達檢測如圖1所示。  圖1雷達檢測初期支護背後空洞(dòng) 2、二(èr)襯 2.1混凝土蜂窩麻麵 混凝土蜂窩麻麵可目測觀察,雷達檢測也(yě)反應清晰。蜂窩麻麵形成原因是沒有嚴格按設計控製混凝土坍(tān)落度及振搗不均勻,尤其是混凝土在運(yùn)輸和襯(chèn)砌過程中坍落度與設(shè)計不一(yī)致。 2.2厚度不足 某隧道DK13+997~DK14+001右拱腰混凝土厚度的雷達檢測(cè)剖麵(miàn)如圖2所示。

圖1雷達檢測初期支護背後空洞(dòng) 2、二(èr)襯 2.1混凝土蜂窩麻麵 混凝土蜂窩麻麵可目測觀察,雷達檢測也(yě)反應清晰。蜂窩麻麵形成原因是沒有嚴格按設計控製混凝土坍(tān)落度及振搗不均勻,尤其是混凝土在運(yùn)輸和襯(chèn)砌過程中坍落度與設(shè)計不一(yī)致。 2.2厚度不足 某隧道DK13+997~DK14+001右拱腰混凝土厚度的雷達檢測(cè)剖麵(miàn)如圖2所示。 圖3雷達檢測混凝土不密實 2.5接頭空洞(dòng) 在前後兩單位台車接頭部位易(yì)形(xíng)成空洞,用力棒敲擊混凝土表麵能聽到較清脆空響聲,可判斷為空洞(dòng),同時雷達檢測也反應清(qīng)晰。 2.6拱頂空洞 拱頂空洞用力棒敲擊混凝土表麵能聽到較清脆空(kōng)響聲,可判斷存(cún)在空洞,同時雷達檢測也反(fǎn)應清晰。台車接頭部位拱(gǒng)頂處泵送混凝土氣流與圍岩間的氣囊(náng)團(tuán)壓力過大阻止混凝土充填,形成(chéng)空洞。 3、仰(yǎng)拱 仰拱質量檢測可采用力棒敲擊、地質雷達(dá)和地震映像。 3.1力棒敲擊檢測 仰拱混凝土厚度一般為2m,采用力棒對仰拱進行敲擊(jī)可快(kuài)速檢測仰拱下0~0.6m深度內混凝土是否密實,如對某隧道仰拱進行敲擊檢測,聽到

圖3雷達檢測混凝土不密實 2.5接頭空洞(dòng) 在前後兩單位台車接頭部位易(yì)形(xíng)成空洞,用力棒敲擊混凝土表麵能聽到較清脆空響聲,可判斷為空洞(dòng),同時雷達檢測也反應清(qīng)晰。 2.6拱頂空洞 拱頂空洞用力棒敲擊混凝土表麵能聽到較清脆空(kōng)響聲,可判斷存(cún)在空洞,同時雷達檢測也反(fǎn)應清晰。台車接頭部位拱(gǒng)頂處泵送混凝土氣流與圍岩間的氣囊(náng)團(tuán)壓力過大阻止混凝土充填,形成(chéng)空洞。 3、仰(yǎng)拱 仰拱質量檢測可采用力棒敲擊、地質雷達(dá)和地震映像。 3.1力棒敲擊檢測 仰拱混凝土厚度一般為2m,采用力棒對仰拱進行敲擊(jī)可快(kuài)速檢測仰拱下0~0.6m深度內混凝土是否密實,如對某隧道仰拱進行敲擊檢測,聽到較清脆空響(xiǎng)聲,鑽芯驗證(zhèng)仰拱(gǒng)0.3m下有2cm厚洞(dòng)渣,其原因是施工仰拱時為避免車(chē)輛壓(yā)壞混凝土,分兩次施工,且兩次施工時殘留洞渣未清理幹淨。

三、隧道混(hún)凝(níng)土襯砌質量保證措施

1、施工過程的控製

對隧道(dào)混凝土質量進行檢測,首先施工人員用力棒敲擊檢測,然(rán)後采用(yòng)地質(zhì)雷達和地震映像進行檢測,同時必須落實施(shī)工過程中的質量控製措施。

1.1初期支護

初(chū)期支護嚴格控製掌(zhǎng)子麵爆破有效尺寸,嚴格控製超欠(qiàn)挖,如圍岩破碎和軟弱層出現超挖,其空洞應采用同(tóng)級混凝土密實(shí)封(fēng)填,並保證初支外露麵呈均勻弧形,與防水板全斷麵接觸緊密,同時(shí)按設計間距施作鋼拱(gǒng)架(jià)。

1.2二襯

保證混凝土施工坍落度(dù)與(yǔ)設計一致,杜絕混凝土運(yùn)輸和(hé)襯砌過(guò)程中隨意加(jiā)水(shuǐ);預防(fáng)台車接頭部位出現空洞,應在台車接頭部位的4個位置各增加2個固(gù)定振動器。

1.3仰(yǎng)拱

仰拱施工中,要認真把殘留洞渣清理(lǐ)幹淨,並衝洗幹淨混凝(níng)土待澆築接觸麵。

1.4道床(chuáng)板

道床板施工要配備直徑3cm的振動棒(bàng),對軌枕下用直徑3cm的振動棒進行密實振搗。

2、台車的改進

隧道混凝土襯(chèn)砌混凝土厚度不足、不密實,台車拱腳接頭部(bù)位空洞等(děng)缺陷(xiàn),均可在現有施工設(shè)備和條件下,通過(guò)加強(qiáng)質量管理可以消除;隻有二襯中混凝土裂紋、拱腰至(zhì)拱頂(dǐng)段台(tái)車接頭空洞、拱頂空洞等缺陷,必(bì)須通過改進台車才能消除。

2.1台車改進措施

台車改進(jìn)主要(yào)增加一(yī)個剛性水平振動器,即把(bǎ)現有大功率振動器的振動彈簧換成長12m的振動圓鋼筋,在副台車定向引(yǐn)導軌下,剛性水平振動器從(cóng)台車一橫端(duān)頭振動至另一橫端頭,進行排氣密實振動,振動範圍為拱腰至拱頂段。剛性水平振動器置於副台車,長度為12m,在隧道拱腰至拱頂段兩側共設5個定向引導軌,在泵送混凝土澆築滿後,用剛性水平振動器振搗;振動點設置用木塞預留,二襯混凝(níng)土橫端頭是用木板封擋,在木板設計位置預留直徑略大於振動棒直徑的圓(yuán)孔,並用木塞塞緊,需(xū)要時(shí)拉出木塞;振(zhèn)動點位置靠近台車一側,剛性水平振動器從台(tái)車一橫端頭振動至另一橫端頭(tóu),進行排氣密實振(zhèn)動。

2.2台車改(gǎi)進後質量檢測

台車改(gǎi)進後進行(háng)質量檢(jiǎn)測(cè),目測起拱線處無裂紋,用力棒進行敲擊檢測,均無空響聲,采用地質雷達對二襯混(hún)凝土進行檢測,均未發現缺陷。證明台車改進是有效的,保證了混凝(níng)土襯砌的質量。

結束語

全國目前嚴峻的質量安全(quán)形(xíng)勢下,鐵路隧道質量突顯得尤為重要(yào),而隧(suì)道襯砌質量直接決定著隧道(dào)的施工質量,施工單位(wèi)必須結合現場(chǎng)實際,分析襯砌質量缺陷形(xíng)成的原因,注重隧道襯砌施工質(zhì)量的過程控製和工藝改進,並定期(qī)針對存在的質量缺陷采(cǎi)取有效的整治措施(shī),確保隧道襯砌的整體質量。