某临港重型装备基地联合厂房工程是国家重点工程(chéng),受(shòu)业主委托对(duì)制造方产品进行检测,检测地点在制造方车间内进(jìn)行。其中吊车梁钢(gāng)结构要求进行(háng)超声波检测。吊车梁的腹板和上翼板属于全(quán)焊透T型焊缝结构,进行超声波检测应克服以下几点问题(tí):

㈠、焊缝结构复杂,探头难于选择(zé);

㈡、焊缝内部缺陷产生部位不同,探(tàn)伤面难于选择;

㈢、难于区分缺陷波和(hé)变形波,缺陷位置和性质难于判断。

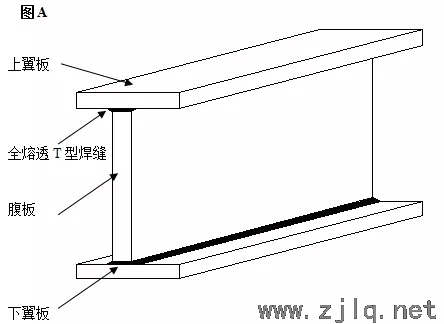

吊(diào)车梁的钢结(jié)构形状为工字型的焊接结构件,如下图(A)所示。上下翼板厚度为δ=30、40、45mm,腹板规格(gé)为2750×17950,厚(hòu)度为δ=18、22、30mm,材质为Q345B。

执行标准有《钢结构工(gōng)程(chéng)施工及验收规范》GB50205、《钢结构手工超声波探伤(shāng)方法和探伤结果分(fèn)级》GB/T11345-2013标准。

根据吊车梁加工(gōng)图纸要求,上(shàng)翼板和腹板连(lián)接处焊缝为全熔透焊缝,此焊缝应符合GB50205的Ⅰ级要求,即(jí)焊缝满足于超声波检测的(de)GB/T11345-2013的BⅠ级(jí)标准(zhǔn)。

700t吊车梁的钢(gāng)结(jié)构形状示意图

一、 探头的选择问题(tí)

T 形焊缝分为全(quán)熔(róng)透焊缝和半熔透焊缝(féng),对于全焊透(tòu)的T型焊缝的检测(cè),不能采用射线检测,只有进行超声波检测。

超声波检测方法中分为(wéi)纵波法、横波法、表面波法(fǎ)、板波法、爬波法等。

通常GB/T11345的B级标准要求,采用横波法探伤,使用(yòng)一个斜探头即可达(dá)到目的了,但(dàn)考虑T型焊缝结构特点,检测时可以采用(yòng)横波法和纵波法相结合进行探伤,那么探头就要用到直探头和斜探(tàn)头。

如:选用2.5MHz φ14的直探头, 2.5MHz 10×10 K2的斜探头,还有2.5MHz 10×10 K1的斜探头。

直探头及K1的斜探头用于发现上翼板侧层(céng)状撕裂、翼板与腹板间的(de)未焊透及腹板与母材间未(wèi)熔合等缺(quē)陷,K2的斜探头用于发现(xiàn)其他位置常见面状及点状缺陷,如未(wèi)熔合、未(wèi)焊透、气孔、夹渣等缺(quē)陷。

采(cǎi)用φ14的直探头(tóu)主要(yào)考虑(lǜ)焊缝宽度可能很小,在探测时容易检测到缺陷(xiàn)。根据板的厚度(dù)在18-30之间,斜探头选用K2的(de)就可以了,斜探头10×10的晶片尺寸比13×13的检测时(shí)发现缺陷更灵敏,不(bú)容易漏(lòu)检,K1的斜探头对未焊透和裂纹检测灵敏度更好。

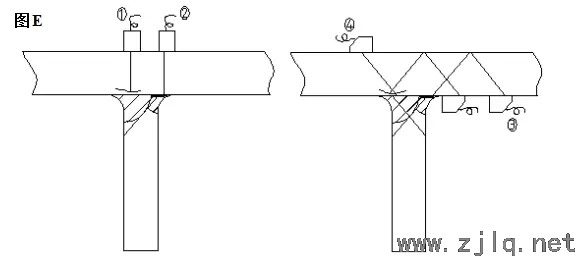

二、考虑探伤面的选择

通常T型(xíng)焊缝是在腹板位置处开坡口,常见缺陷集中在腹(fù)板侧,检测(cè)时(shí)腹(fù)板(bǎn)侧(cè)是发现缺陷最(zuì)主要的探伤面,但坡口与翼板处的未熔合缺陷与(yǔ)探(tàn)头主声束不垂(chuí)直,在腹板侧检测到的缺陷波不高,容易漏检,可以用直探头在翼板侧对焊逢进行检测,或用K1的斜探(tàn)头在翼板侧检测。

注意:使用(yòng)K1的斜探头和直探头在翼板侧扫查时,是看不到焊逢的,为了更好的找到焊逢的位置可以用划线的办法来解决(jué)。

用K1的斜探头在翼板侧扫(sǎo)查时,如果焊缝内部没有未焊(hàn)透、未(wèi)熔(róng)合、裂(liè)纹等缺陷(xiàn),一般在两倍的板厚范围内都没有回波出现。

三、 结合现场检测事例,对缺陷进行(háng)分析

首先了解焊接工艺、坡口形式,选择探伤面,探(tàn)头移动(dòng)区应清除飞溅、铁屑、油污及其他外部(bù)杂质,探(tàn)伤面表面粗糙度不大于(yú)6.3μm,耦合剂使用糨糊,仪(yí)器使用A型脉冲反射式超声波探伤仪,仪器校验(yàn)合格,按照标准选(xuǎn)用CSK-ⅠA试块测(cè)前沿和K值,选用RB-Ⅱ试块做距离波幅曲(qǔ)线,DAC-16dB做为基准灵敏度,提高6dB做扫查(chá)灵敏度,探伤前准备工作就做好了。

1、检测腹板规格2750×17950,上翼板厚度δ=30mm、腹板厚度δ=18mm的吊车梁。腹板采用单面V型坡口,反面清根,手工焊打底(dǐ),埋弧自动焊盖面的焊(hàn)接工艺。

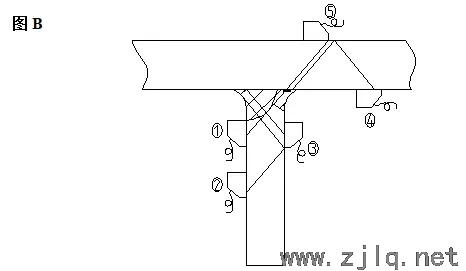

用K2斜(xié)探头对腹板进行单面双侧W扫(sǎo)查,K1斜探头在(zài)上翼板侧对焊缝(féng)进行探测。

K2斜探(tàn)头在腹板①位置检测出缺陷波,深度大致分布在13~16mm之间,缺陷波幅在(zài)Ⅰ区,缺陷呈条状,斜探头在腹(fù)板②位置用二次反射波扫查,发现不了该缺(quē)陷,一般UT检(jiǎn)测,缺陷波幅很低不做记录。

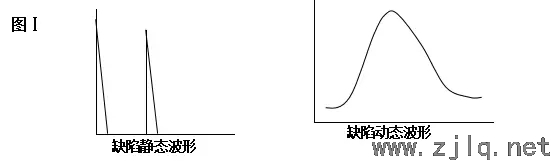

但是(shì)用K1斜(xié)探头在上翼板④、⑤位置扫查,都存在缺陷(xiàn)波,波幅在Ⅲ区。探头前(qián)后移动,波峰起伏变化快,方向感强,探头水平移动,很长的一段距离都存在缺陷波。根据探(tàn)头深度位置(zhì)确定缺陷在上翼板(bǎn)侧附近(jìn),根据探头水平位置确定缺陷(xiàn)在焊缝上。经过对缺陷波形的分析(如(rú)图Ⅰ),是上翼板侧焊缝与母材未熔合,检测位置及缺陷详见图(B)所示。

产生原因:焊缝开坡口侧焊满(mǎn),反(fǎn)面清根后,采用埋(mái)弧(hú)自动焊焊(hàn)接(jiē),电流(liú)过小,熔深不够,造成靠近上翼板侧焊缝与母材未熔合。

经过现场返修,焊缝的表(biǎo)面打(dǎ)磨2-3mm,焊缝与翼板边缘出现一条细细的未熔合线,而且未熔合的宽度是3-4mm左右。

产生原因:焊缝未焊满,表面焊缝以下至3-4mm深产生未熔合,焊缝(féng)返修后余高增加,此现象(xiàng)消除了。

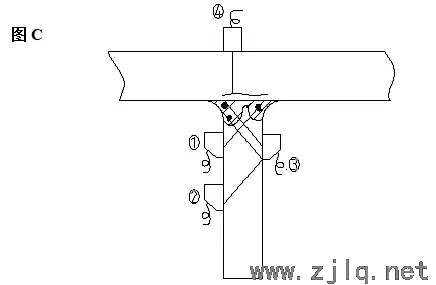

2、检测腹板规格2750×17950,上翼板厚(hòu)度δ=30mm、腹板厚度为δ=22mm的吊车梁。腹板采用(yòng)双面V型坡口,手工(gōng)焊打(dǎ)底,埋弧自动焊盖面的(de)焊接工艺。

用直探头(tóu)在(zài)上翼板侧对焊缝进行(háng)探测,K2斜探头对腹板进行单面(miàn)双侧W扫查。

先用K2斜探头在腹板①、②、③位置均检测出缺陷,深度大致分(fèn)布在16~18mm之间,缺陷波断断续续此起彼伏,初步判断为夹渣、气孔等缺陷。

然后用φ14直探头在上翼板侧④位置对焊缝检测,发现缺陷深(shēn)度位置在25mm左右,多处存(cún)在缺陷波,波幅不等高,长度均超标,根据深度显示缺陷在上翼板(bǎn)侧,怀疑存在层状撕(sī)裂(liè)等(děng)危险缺陷。缺陷位置详见图(C)所示。缺陷(xiàn)波形见图Ⅱ所示。

经现场返修,确定焊(hàn)缝处存在夹渣、气孔等缺陷,对上翼板侧母材靠近焊缝进行(háng)返修,再用渗(shèn)透检测(cè)确认(rèn)是裂纹(wén)。

产生(shēng)原因:埋弧自动焊前,坡口清理不干净(jìng),产生(shēng)了夹渣、气孔等缺陷;由(yóu)于应力等原因,热影响区(qū)位置产生裂纹。

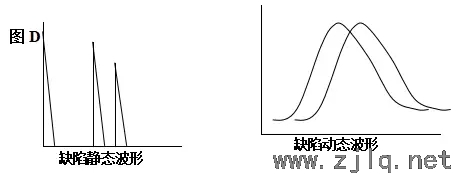

未熔合缺陷(1):

缺陷波形显(xiǎn)示:

探(tàn)伤(shāng)仪示(shì)波屏显示此(cǐ)缺陷为(wéi)条状未熔合缺陷,静态波(bō)型(xíng)很简单,波峰尖锐,缺陷动态波形就像一座(zuò)山起伏变(biàn)化快(kuài),结合长度(dù)显示。

当探头(tóu)垂(chuí)直与焊缝时,波峰变化迅速(sù),当探头转角扫查不(bú)容易发现缺陷。

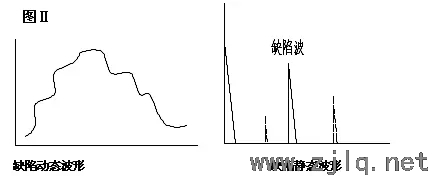

未(wèi)熔(róng)合缺陷(2):

缺陷波形显示:

斜探头检测面状未熔合缺陷,缺陷的静态波形是一高一低(dī)两条缺陷波,两(liǎng)条缺陷波之间(jiān)的深度显示就是未熔合的宽度,其动态波形显示(shì)两个波峰的包络线。

夹渣缺陷:

缺陷波形显示:

斜探头检测夹渣缺陷时,单个缺陷的静态波形有游动信号的,单个动态波形显示的波(bō)峰包络线是忽高忽底的有多(duō)个波缝高点(diǎn)的呈锯齿壮的包络线。探头转角扫查波形的包络线(xiàn)变化不大(dà)。夹渣缺陷为体积型(xíng)缺陷,检测中(zhōng)容(róng)易(yì)被发现。

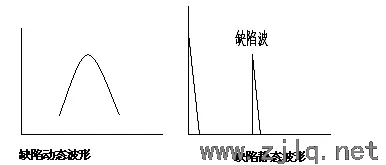

气孔缺陷:

缺陷波形显示:

斜探头检测点状气孔缺陷时,静(jìng)态波形和动态波形如图所示的(de)包络线极(jí)其象未(wèi)熔合的波形,其区分在(zài)于气孔的波幅高度没有未熔合的波形波幅高,当探头左右移(yí)动时,未熔(róng)合的波形变化(huà)有长度感,当(dāng)探头前后移动时未熔合的波形比气孔波形快,当探头转角扫查时,气孔的波形(xíng)仍旧时这样变化。

气孔为体积型缺陷,且对超声波呈发散(sàn)特(tè)性, 波幅比(bǐ)一定(dìng)高(gāo)。

直探头扫查当完好部(bù)位时存在一次底波,当探头(tóu)在焊逢上方时,一次(cì)底波消失,没有缺陷(xiàn)时,仪器没有(yǒu)波形显示。检测发现裂纹深度要进行判断,未熔合容易(yì)产生在腹板焊缝与上翼板的连接处,裂纹容易出现在腹板与上翼板焊缝的(de)熔合区,深度显示不同。

裂纹缺(quē)陷:

缺陷波形显示:

检测裂(liè)纹缺陷时,直探头或斜探(tàn)头的静态波(bō)形如图所示,其波(bō)形方向感很强,而且波峰有分支,如果检测时(shí)探头的方向不是(shì)垂直于缺陷,很(hěn)难发现此类缺陷。

综合上面几个实测的数据,吊车梁超声(shēng)波检测中遇到的一些问题,反映了T型焊缝(féng)检测时应(yīng)该注意的实际问题。

T型焊缝检测时要注意结合坡口形式及焊接方法,根据(jù)超声波检测的缺陷动态及静态波(bō)形显示(shì),可以分析出缺陷的性质。在实际UT探伤时(shí),探伤面和探头至关重要,结合多方面因素选择最佳方案进行检测。

全熔透T型焊缝容易产生未熔合、未焊透、夹渣、气孔等常见缺陷,还(hái)应注意的是翼板很容易引(yǐn)起层状撕(sī)裂,这在(zài)检测过程中要选用适当的探头,选用原则是尽量使可能产生的缺陷垂直于探头主(zhǔ)声束,直探头或K1斜探头,且更容易发现层状撕裂等缺陷(xiàn),这两种探(tàn)头对于未(wèi)焊透检测也是很灵敏的。

而且T型焊缝检测(cè)在(zài)探伤面选择上是很重要的,T型焊缝结构复杂,伪缺陷及变形波较多,根据缺陷(xiàn)波形显示和缺陷位置进行(háng)分析(xī),再(zài)结合动态和静态波形,综合(hé)考虑多方面的因素,来判断缺陷实际情况。

手工焊打(dǎ)底和埋弧自动焊(hàn)盖面的焊接(jiē)过程中,其他缺陷如气孔、夹渣等,采用标准的K2斜探头就可以检测的到。在两种焊接方法中,埋弧自动焊更容易(yì)产生夹渣、未熔合等缺陷。

一般未熔合波幅较(jiào)高,峰尖锐,有一定长度,有时也呈断续状,夹渣通常波峰此起(qǐ)彼伏,不只有一个缺陷波存在,波峰变化没有未熔合快。

直探头检测时,对焊缝根部未焊透和层状撕裂的缺(quē)陷波显示(shì)深度(dù)不同,在一倍的板厚时发现的缺陷回波(bō)一般(bān)是根部未焊透,层状撕裂(liè)的缺陷波显示深度不在一倍(bèi)的板厚处。

用K1斜(xié)探头检测层状撕(sī)裂(liè)时,对焊缝根部未焊透的区分是深度和水平位置均不同(tóng),所(suǒ)以斜探(tàn)头还要结合水平位置(zhì)定位才更准确。直探头检测对缺陷判断比斜探头更容易。