鋼結構工程檢測包括鋼結構和特種設(shè)備的原材料、焊(hàn)材、焊接(jiē)件、緊固件、焊(hàn)縫、螺栓球節點、塗料等材料和(hé)工程(chéng)的全部規定的試驗檢測內容。由於鋼結構牽涉的部件比較多,所以檢測(cè)的內容和方法也比較多,鋼結構上(shàng)的一些輔助材料的質量檢測,也關係到最終鋼結構部件的穩定及(jí)質量安全(quán),所以必須做好每一(yī)個部件以及每一步的檢測。這裏隻探討鋼結構的仁(rén)的損檢(jiǎn)測方法。

無損檢測是工業發展必不可少的技術(shù),在一定程度上反映了一個國家(jiā)的工業(yè)發展水平(píng),其重要性已得到公認(rèn)。無損檢測主要(yào)是利用聲波、光波、電磁(cí)波和電等特性,在不損害(hài)或不影響被檢對象使用性能的前提下,檢測被檢對象中是否存(cún)在缺陷或不均(jun1)勻性,給出缺陷的大小、位置、性(xìng)質和數量等(děng)信(xìn)息,進而判定被檢對象所處技(jì)術(shù)狀態(如合格與否、剩餘壽命等)的所有技術手段的(de)總稱。根據受(shòu)檢製件的材質、結構、製造方法(fǎ)、工作(zuò)介質(zhì)、使用條件和失(shī)效模式,預計可能產生的缺陷種類、形狀、部位和方向,選擇適(shì)宜的無損檢測方法。

根據不同的(de)物探檢測原理,射線和超(chāo)聲檢測主(zhǔ)要用於(yú)內部缺陷的檢測;磁粉檢測主(zhǔ)要用於鐵磁體材料製(zhì)件的表麵和近表(biǎo)麵缺陷的檢測;滲透檢測主要(yào)用於非多孔性金屬材料和非(fēi)金屬材料製件的表麵開口缺陷的檢測;鐵(tiě)磁性材料表麵檢測時,宜采用磁粉檢測;渦流檢測主要用於導(dǎo)電金屬材料製件表麵和近表麵缺陷的檢測(cè)。當采用兩種(zhǒng)或兩種以上的檢測方法對構件的同一部位進行檢測時,應按各自(zì)的(de)方法評定級別;;采用同種(zhǒng)檢測方法按不同(tóng)檢測工藝進行檢測時,如檢測結果不一致,應(yīng)以危險大的評定級(jí)別為準。

1.X射線內部缺陷檢測

常用作鋼結構內部(bù)缺陷檢測的物(wù)探方法主要是x射線法(fǎ),x射線與自然光都屬(shǔ)於電磁遊(yóu)的一種—x射終的(de)興署子的能量遠大於可見光,它能夠穿透可見光不能穿(chuān)透的物體,而且在穿透物體的同時將和物質發生複雜的物理和化學(xué)作用,可以使原子發生電離(lí),使某些物質發出熒光,還可以使某些物質產生(shēng)光化學反(fǎn)應。如果鋼(gāng)結構工件局部或被(bèi)測物體局部區域存在缺陷,它將改變物體對射線的衰(shuāi)減,引起透射射線強度的變化,因此(cǐ),可以通過檢測透射線強度,判斷被測結構中是否存在缺陷以(yǐ)及缺(quē)陷的位置、大小。X射線檢測法是目前五大常射規無損檢測方法中的一個,在工業上有(yǒu)著非常廣泛的應用。

X射線檢測特點

①穿透性x射線能穿透一般可見光所不能透過的物質。其穿透能力的強弱,與x射線的波長以及被穿透物質的(de)密度和厚度有關。X射線波長愈短,穿(chuān)透(tòu)力(lì)就愈大;密度愈低,厚愈薄,則x射(shè)線愈易穿透。在實際工作中,通過球管的電壓伏值(kV)的大小來確定x射線的穿透性(即(jí)x射線的質),而以單位時間內通過X射線的電(diàn)流( mA)與時間的乘(chéng)積代表X射線的量(liàng)。

②電離(lí)作用x射線或其他射線(如Y射線)通過物質被吸收時,可使組成物質的分子分解成為正負離子,稱為電離作用,離子的多少和物質吸收的X射線量成正比。通過空氣或其他物質產(chǎn)生電包離作用,利用儀表測(cè)量電離的程(chéng)度就可以(yǐ)計算x射線的量。檢測設備正是由此來實現對零件探傷檢測的線還有其他作(zuò)用,如感光、熒光作用等。

(2) X射線檢測(cè)原(yuán)理:

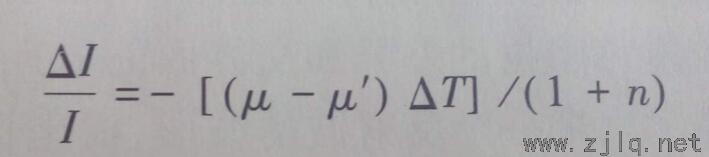

式中:AI/I稱(chēng)為(wéi)物體對比度(,是(shì)射線強度。AI是射線強度(dù)增量);/真是物質線衰減係數;/A,是缺陷線衰減係數;厶y是射線照射方(fāng)向上的厚度差;n是(shì)散射比。從此式我們可以(yǐ)得(dé)知,隻要缺陷在透射方向上具有一(yī)定(dìng)的(de)尺寸、其衰(shuāi)減係數與(yǔ)物(wù)體的線衰減係(xì)數具有一定差(chà)別,並且散射比控製在一定範圍,我們就能夠獲得由於缺陷存在而產生的對比度差異,從而發現缺陷。

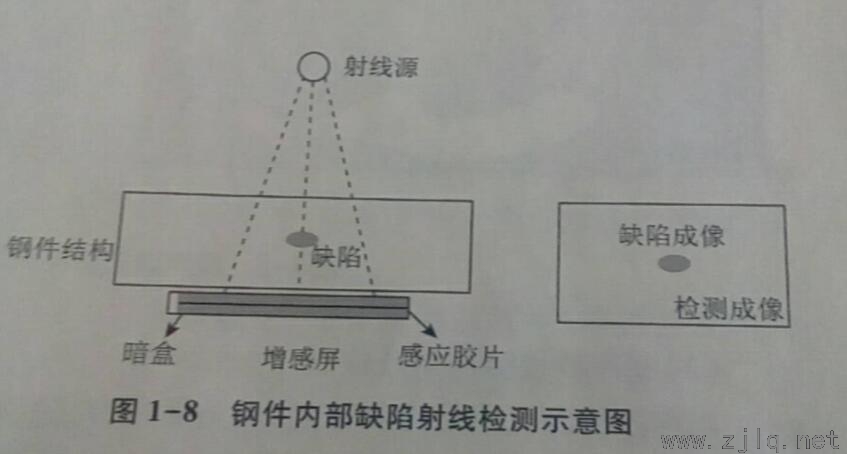

(3) 內部缺陷(xiàn)成像原理

X射線影像形成的基本原(yuán)理(圖l—8),是由於X射線的特性和零件的致密度與厚度之差異所致。